Бурение на обсадной колонне: Один из способов снижения углеродного следа

Глобальные проблемы, такие как изменение климата, требуют немедленных технологических решений и тактических мер по минимизации техногенного воздействия на окружающую среду.

Понятие «углеродный след» используется для объективной характеристики экологической эффективности жизненного цикла любой продукции, в том числе и нефтяной промышленности.

На углеродный след непосредственно влияют эффективность работы промышленных установок и энерготехнологического оборудования, эффективность потребления топливно-энергетических ресурсов, мероприятия по сокращению выбросов парниковых газов и др. Углеродный след является индикатором, характеризующим уровень негативного воздействия на климатическую систему.

Как мы знаем, бурение скважин – это сложный технологический процесс, который задействует множество техники, оборудования и транспорта. Естественно, бурение, как и любой производственный процесс влечет за собой негативное воздействие на окружающую среду.

В период бурения скважины на суше основными источниками выбросов загрязняющих веществ в атмосферу являются:

• машинное оборудование на площадке

• вспомогательные механизмы

• транспортные средства

• оборудование для земляных работ (бульдозеры, тракторы)

• электрогенераторы

Строительство всей скважины состоит из строительства секций, на которые закладываются определенные временные рамки. Следовательно, за весь цикл строительства выбрасывается определенное количество загрязняющих веществ.

А что, если мы сократим этот цикл? Логично предположить, что углеродный след и негативное воздействие на окружающую среду за единицу скважины снизится.

На рисунке №1 показана типичная конструкция скважины для России, где обсадные трубы диаметром 426 мм спускаются на глубину 50 метров и защищают устье скважины от размытия мягких пород. Далее идет бурение под кондукторную трубу 324мм роторной или КНБК с винтовым забойным двигателем до проектной глубины 500-700 метров. После завершения бурения обсадная колонна 324 мм спускается в скважину и цементируется. Нормально протекающий процесс (безаварийный) занимает от 4 до 7 дней.

Нами был предложен новый способ строительства верхних секций для таких скважин, при котором полностью исключена труба диаметром 426 мм и используется обсадная труба диаметром 324 мм для бурения секции с поверхности (0 метров). При таком подходе проектная глубина была увеличена до 900 метров. Как только обсадная колонна достигает проектного забоя, начинается цементаж. Данное технологическое решение позволяет совместить операции по бурению и креплению ствола скважины. В результате экономия времени на строительство скважины составляет от 2 до 4 дней за счет исключения дополнительных операций. В качестве преимуществ технологии стоит отметить снижение стоимости бурения, сокращение сроков строительства секции, минимизация риска прихвата, одновременное бурение и спуск обсадных колонн в сложных геологических условиях, таких как, неустойчивые стенки ствола скважины, сужения и пр.

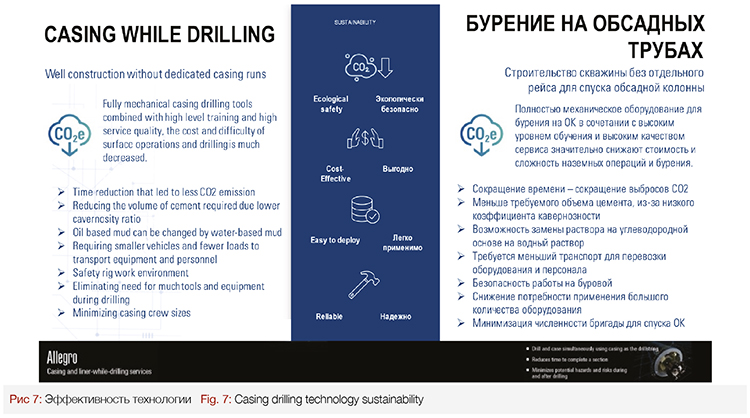

Бурение на обсадных трубах — один из наиболее прогрессивных методов строительства скважин на текущий момент, в котором обеспечивается предупреждение осложнений в стволе скважины за счет одновременного бурения и обсаживания ствола обсадными трубами непосредственно в процессе выполнения работ.

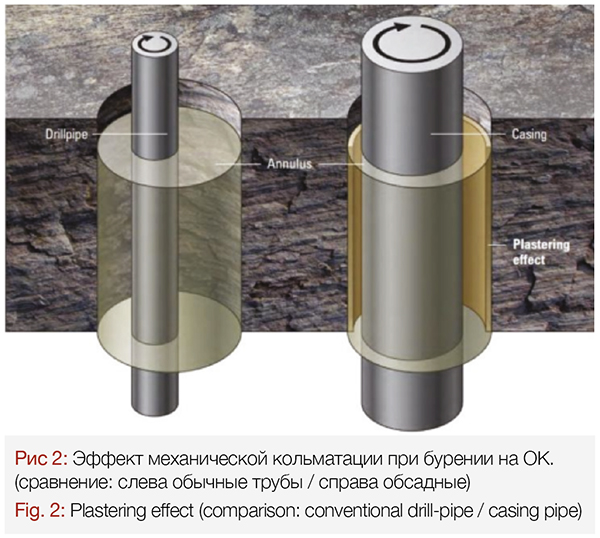

Обсадная труба имеет больший диаметр по сравнению с бурильными трубами. Благодаря габаритам обсадной колонны постоянно происходит контакт со стенкой скважины, за счет такого взаимодействия отмечен эффект механической кольматации — выбуренный шлам вдавливается обсадной трубой в стенки скважины, поры и трещины закупориваются, а в случае наличия поглощения они уменьшаются или совсем ликвидируются. Так как обсадные трубы постоянно находятся в скважине, обсаживание проблемных интервалов происходит сразу же в процессе бурения.

Благодаря механической кольматации происходит сокращение непроизводительного времени, которое возникает из-за следующих внутрискважинных проблем:

• осыпание глин

• сужение ствола скважины

• пробки в стволе скважины

• потеря циркуляции

• большой диаметр интервала кондуктора, затрудняющий удаление шлама из кольцевого пространства

• повреждение коллекторских свойств продуктивных зон

• прихват труб

В рамках технологии выполняется дальнейшая оптимизация операций бурения на обсадной колонне для снижения рисков, которые могут появиться в ходе строительства скважины. Проведение анализа до начала работ, разработка КНБК и долота с учетом требований заказчика позволяют достичь проектной глубины в любых условиях бурения более безопасным и эффективным способом.

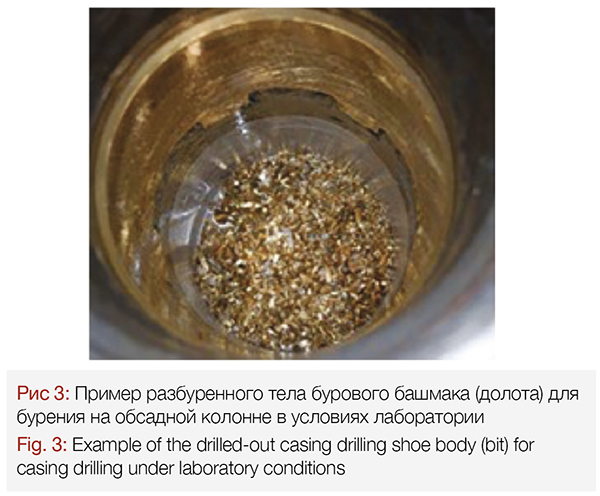

При достижении планируемой глубины выполняется цикл промывки, после чего ствол обсажен и готов к цементированию. После цементирования и ОЗЦ буровой башмак разбуривается рабочей компоновкой низа бурильной колонны без выделенного рейса за 40 минут стандартным PDC или 3-х шарошечным долотом с фрезерованным вооружением.

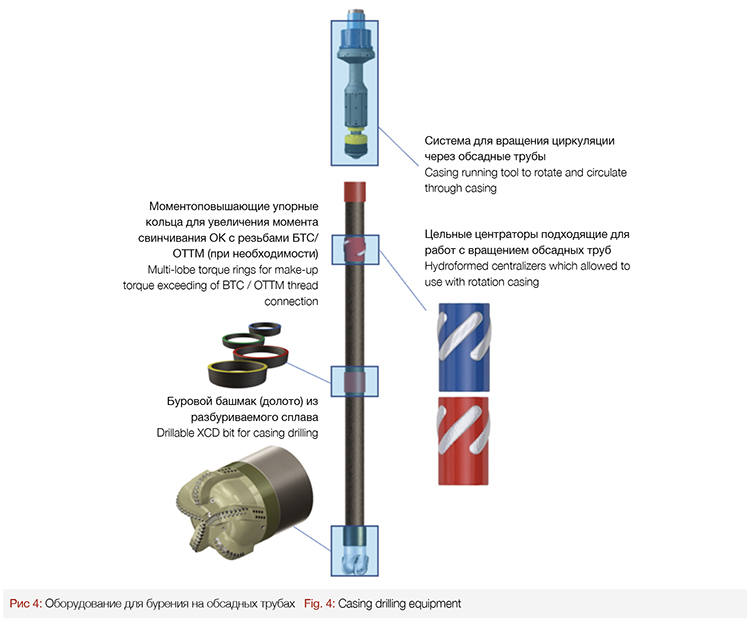

Сервис по бурению на обсадных колоннах включает в себя систему спуска ОК, моментоповышающие упорные кольца (при необходимости), технологическая оснастка и буровой башмак из разбуриваемого сплава. Дополнительно применяется ЦКОД (двухклапанного типа). Данное техологическое решение позволяет совместить операции по бурению и креплению ствола скважины. (рис. 4)

Что же касается повышения технико-экономических показателей, то плюсы очевидны, если взять в сравнение комплекс мероприятий необходимых для проводки секции стандартным способом и методом бурения на обсадной колонне. При стандартном методе выполняется бурение базовой компоновкой низа бурильной колонны, шаблонирование ствола скважины и спуск обсадной колонны. Бурение на обсадной колонне в свою очередь позволило нам исключить промежуточную секцию под направление и уйти от дополнительных операций.

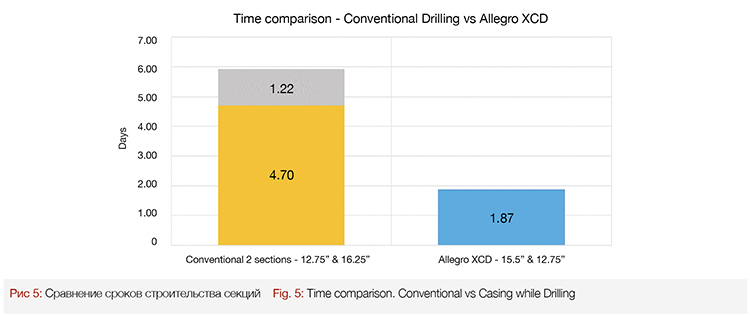

Внедрение данной технологии в секции кондуктора на одном из проектов в ЯНАО позволило сократить время строительство секции под кондуктор в 3 раза уже на первой работе рис 5. Снижение временных затрат на работу комплекса оборудований буровой установки и наземной техники привело к снижению выбросов загрязняющих веществ в атмосферу.

Наглядное сравнение временных затрат (слева стандартное бурение двух секций, справа бурение на ОК от «Шлюмберже») показывает сокращение сроков строительства секций в 3 раза.

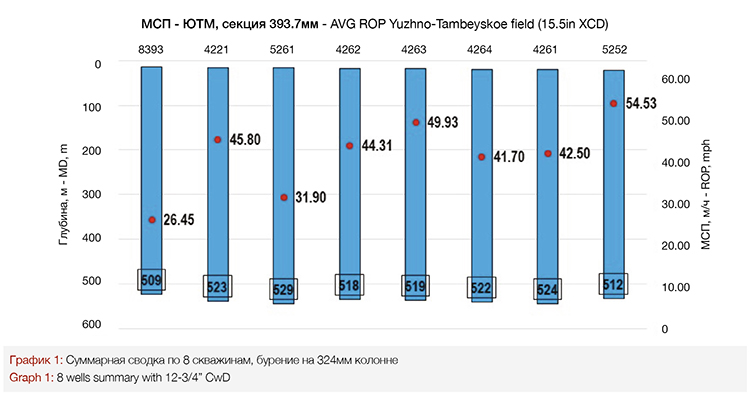

После первой проведенной работы сервис бурения на кондукторе был взят на вооружение для каждой последующей скважины. На графике №1 представлена суммарная сводка по 8 скважинам, пробуренным за последний год для проекта Ямал СПГ компании Новатэк.

CwD стал стандартной технологией строительства призабойной зоны на проекте Ямал СПГ. По мере бурения скважин производительность (кривая скорости проходки) улучшалась от скважины к скважине за счет доведения операций буровым подрядчиком до автоматизма, оптимизации долота и режимов бурения. На скважине 5252 Южно-Тамбейского месторождения мы установили полевой рекорд скорости проходки 54,53 м/час при бурении обсадной колонной 324 мм. Этот рекорд был достигнут благодаря тщательному планированию и приобретенному опыту на проекте.

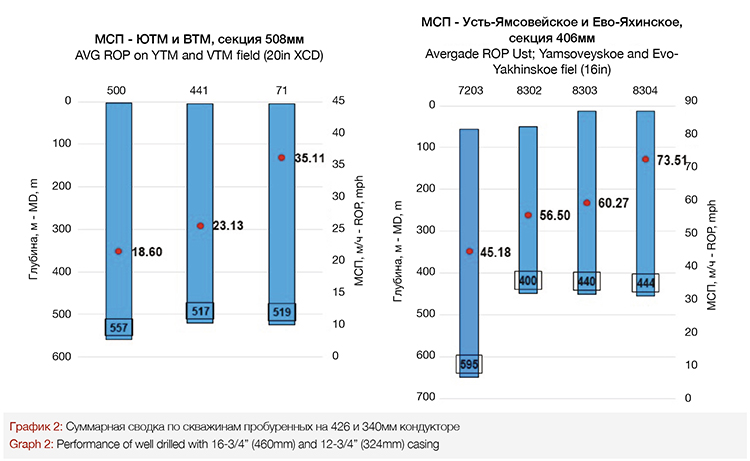

Бурение на колонне также ведется и на обсадных трубах габарита 340 и 426мм. Так успешный опыт бурения на кондукторе 324мм был ретранслирован на Ево-Яхинском, Усть-Ямсовейском, Верхнетиутейском месторождениях компании Новатэк.

Как видно из графика, на каждой последующей работе, благодаря внедренным решениям и анализа опыта предыдущих скважин, а также благодаря слаженному взаимодействию инженеров «Шлюмберже» и буровой бригады Эриэлл Нефтегазсервис удалось улучшить показатели и ускорить время строительства секций. Были поставлены рекорды России по МСП и срокам строительства секции, среди которой скважина Ево-Яхинского месторождения 8304, где благодаря исключению термокейса удалось построить секцию длиной 450м за 0.77 сут, при рекордной МСП – 73,51м/ч.

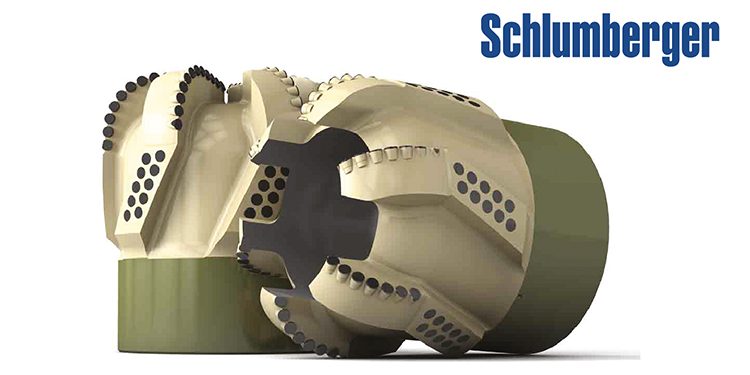

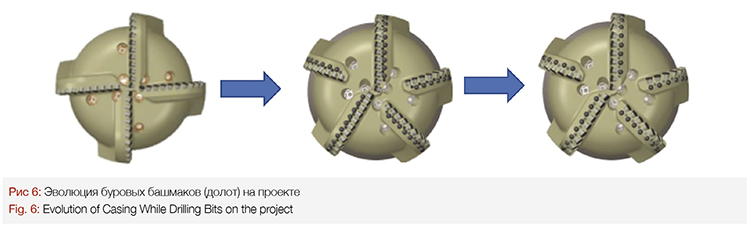

Экспертная технология бурения на обсадной колонне Allegro XCD™ дает возможность провести тщательный анализ условий применения для выявления и снижения рисков во время бурения. Данная технология предусматривает использование комплекса программного обеспечения для моделирования, включающего интегрированную инженерно-аналитическую платформу IDEAS, и позволяет оценить такие условия, как прочность пласта и взаимодействие между долотом и породой для разработки идеальной режущей структуры долота с уникальными алмазными вставками.

При разработке долота с учетом требований заказчика, технология повышает надежность и эффективность операций во время одновременного бурения и крепления скважины.

Расчеты, выполненные в программном обеспечении для моделирования, используются для оптимизации конструкции КНБК и долота.

Все это позволяет модернизировать породоразрушающий инструмент под конкретный геологический разрез месторождений и получить высокие показатели бурения.

На данном проекте постоянно велись работы по оптимизации буровых башмаков, с начала проекта была внедрена обновленная режимная карта и буровые башмаки с повышенной гидравликой, премиальными резцами, керамическими вставками и ограничителями вреза для бурения в интервале активных глин.

Полученный опыт и внедренные решения приводят к серьёзному сокращению сроков строительства скважин и соответственно снижению углеродного следа на проекте.

Компания-оператор проекта – Новатэк уделяет большое внимание сокращению выбросов углерода, что нашло отражение в годовом отчете о результатах деятельности компании. Применение технологии бурения на колонне сокращает время строительства скважин и объемы выбросов углерода.

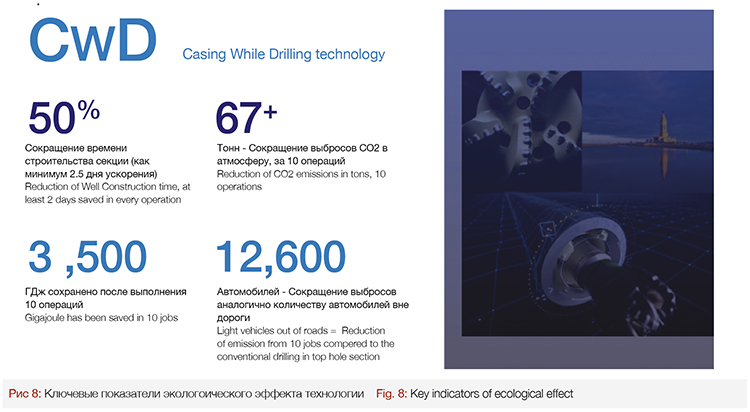

Вместе с заказчиком мы оценили снижение выбросов углерода для 10 пробуренных скважин на данном проекте. Сокращение времени строительства секции и ускорение в 2,5 дня с внедрением описываемой технологии на каждой скважине, привело к снижению вырабатываемой энергии (3500 Гига Джоулей на каждой скважине), что соответствует к сокращению выбросов 12600 легковых автомобилей за год.

Предварительные расчеты за 10 проведенных операций позволили достичь следующих показателей.

Найти безопасный и эффективный подход в бурении – сложная задача области бурения нефтяных и газовых скважин, ведь каждое месторождение и каждая скважина — уникальны.

Опираясь на описанные факты, можно уверенно предполагать, что масштабируя внедрение данной технологии повсеместно на других проектах Заказчика окажет внушительный эффект в части снижения углеродного следа и оптимизации затрат.

Авторы

Джалал Каримов, Асхат Усманов, Погурец Валерий, Клюсов Всеволод