Влияние восстановительной наплавки на структуру и механические свойства зоны соединения сваркой трением бурильных труб

Вдобывающих отраслях промышленности строительство нефтяных и газовых скважин сопряжено со значительным износом наружной поверхности бурильного инструмента, в особенности на горизонтальных интервалах, поэтому для ремонта бурильных труб применяют различные технологии наплавки, как восстановления наружного диаметра, так и удлинение замковых соединений.

При производстве сварочных работ по удлинению замкового соединения наплавляемый слой перекрывает участки сварки трением и ЗТВ (зона термического влияния) на высаженной части трубы и замка. Влияние наплавки на основной металл и сварной шов, в данном случае, недостаточно изучено.

Настоящая работа направлена на определение роли наплавки на формирование структуры и механических свойств низколегированных перлитных сталей.

Исследовали структуру наплавок, ЗТВ наплавок, зону сварки трением, перекрытие ЗТВ наплавки и ЗТВ сварного шва. Показано слабое влияние на механические свойства перекрытия зон. Механические свойства до и после создания соединений почти не отличались. Определены размеры зерен и межпластинчатые расстояния. Размеры элементов структуры, пластинок у второго (внешнего) слоя наплавки почти в полтора раза меньше размеров реек и межпластинчатого расстояния в других областях изделий, но пластинчатая структура перлита сохранялась, ферритных полей мало.

Введение

Структура и состав стали существенно влияют на процессы сварки и наплавки. Современные транспортируемые среды большинства нефтяных месторождений характеризуются наличием растворенных CO2, H2S. Поэтому стоят задачи получения прочной, надежной и однородной, с повышенной коррозионной стойкостью, структурой стали.

Трубы обычно изготовляют из сплавов системы Fe-Mn-Si-(V), стали типа 09Г2С, 20Ф, 09ГСФ, 17Г1С, 14Г2 имеют невысокий уровень механических характеристики и низкую коррозионную стойкость в средах с CO2. Наибольшую стойкость к коррозионно-механическому разрушению имеет сталь 08ХМФА, характеристики которой можно еще несколько улучшить микролегированием.

Бурильные трубы изготавливаю из сталей типа 32Г2, 38ХГМА, 40ХГМА, 40ХН2МА. Структура низкоуглеродистых сталей, применяемых для сварки – ферритно-перлитная (ФПС). ФПС шва и зоны термического влияния (ЗТВ) получают после сварки в широких интервалах варьирования температуры нагрева и скорости охлаждения. Стали с содержанием углерода до 0.25-0.3%С обеспечивают качественные сварные швы, равномерное распределение участков перлита и феррита в сердцевине свариваемых деталей и в ЗТВ.

Радикальным способом повышения прочности является применение перлитных сталей (ПС). Для низколегированных сталей рост прочности Δσ за счет увеличения доли перлита может быть определен из выражения (1)

Δσ=2.4П, (1)

где П – объемная доля перлитной составляющей, %.

Другим фактором, определяющим прирост прочности – дисперсность ПС. В легированных сталях образуется псевдоперлит с содержанием углерода меньше эвтектоидного.

Качество бурильных труб зависит от 2 основных показателей: коррозионная стойкость и конструкционная прочность. В свою очередь структурный состав стали и определяет эксплуатационные свойства. Работоспособность изделий во многом также определяет конструкция.

ПС имеют более высокую прочность по сравнению с ФПС, и предпочтительным способом их соединения является сварка трением.

Цель работы: определение структуры ЗТВ, сердцевины, наплавки и области ее соединения с поверхностью трубы после сварки трением перлитных сталей.

Методы исследований и эксперимента

Наплавку бурильной трубы СБТ-89х9,35, группы прочности S135 осуществляли с помощью сварочного аппарата Castolin DS-XM с вращателем и шаговым двигателем продольного перемещения, производства ООО «ПЛАТИНУМ-Сервис», допускающим автоматические режимы наплавки. Для наплавки использовали сварочную проволоку диаметром до 3 мм, газовую смесь типа Ar/15-25CO2.

Анализ содержания углерода и серы проводили кулонометрическим методом с помощью экспресс-анализатора АН-7529М (на углерод) и АС-7932М (на серу).

Составы сталей – химическим анализом и рентгеноспектральным методом на электронном микроскопе MIRA 3 TESCAN OXFORD INSTRUMENTS X-MAX.

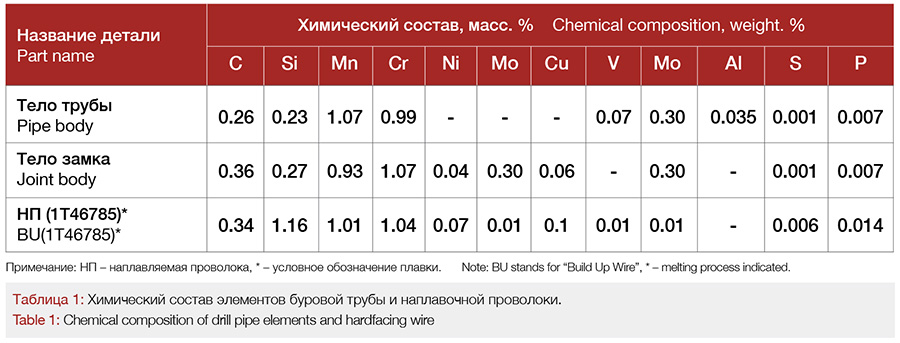

Химический состав материала исследуемых деталей представлен в таблице 1.

Для определения механических свойств материала бурильной трубы высаженной части, сварного шва, наплавки и основного материала трубы проведены испытания на растяжение продольных пятикратных образцов типа III № 7 на разрывной машине УЭМ-10Т при комнатной температуре, скорости нагружения 5 мм/мин и масштабе записи 25 в соответствии с ГОСТ 1497-84 с учетом требований ASTM A370, испытания ударной вязкости стандартных образцов типа 11 при температуре +20ОС на маятниковом копре КМ-30 в соответствии с ГОСТ 9454-78 с учетом требований ASTM E23; измерение твердости по методу Бринелля в соответствии с ГОСТ 9012-59, по Роквеллу вдавливанием конуса, ГОСТ 9013-59, и микротвердости на приборе ПМТ-3 по ГОСТ 9450-71, металлографический анализ — на Neophot-32 и на цифровом инвертированном микроскопе Zeiss Axiovert 40MA, электронно-микроскопический анализ на Hitachi S-3400N и Phenom Pro X.

Результаты и их обсуждение

Как следует из таб. 1 для изготовления трубы и замка использовали, близкие по составу и механическим свойствам, низколегированные стали с достаточно высоким пределом прочности (на уровне 1000 МПа) и ударной вязкость KCV не менее 120 Дж/см2, таб. 2.

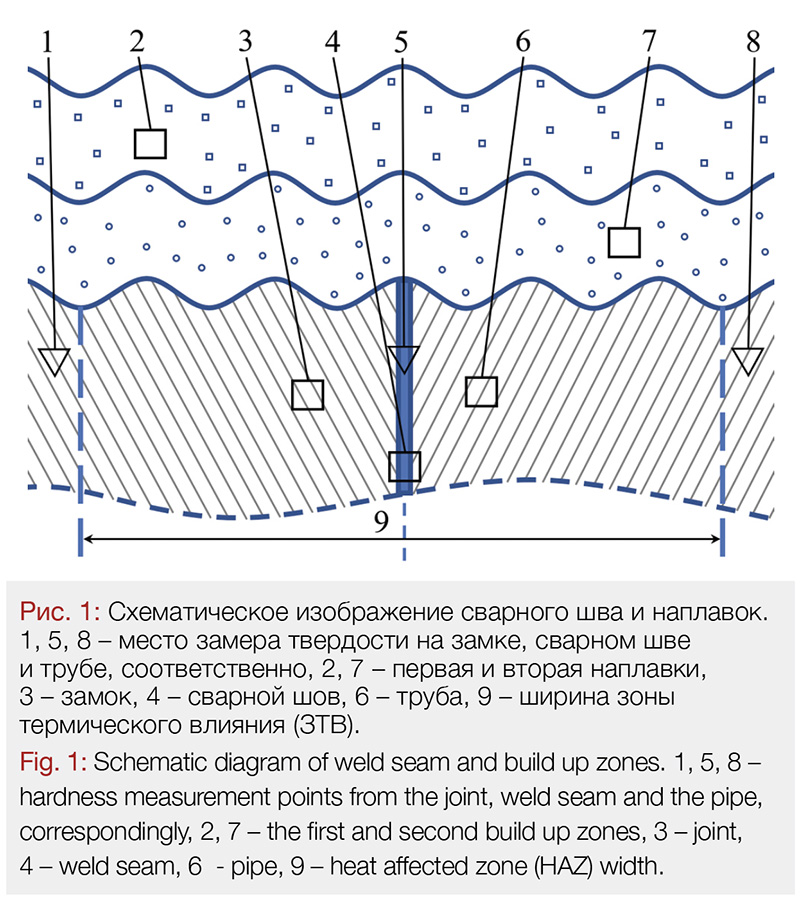

Схематическое изображение сварного шва и наплавок показано на рис. 1.

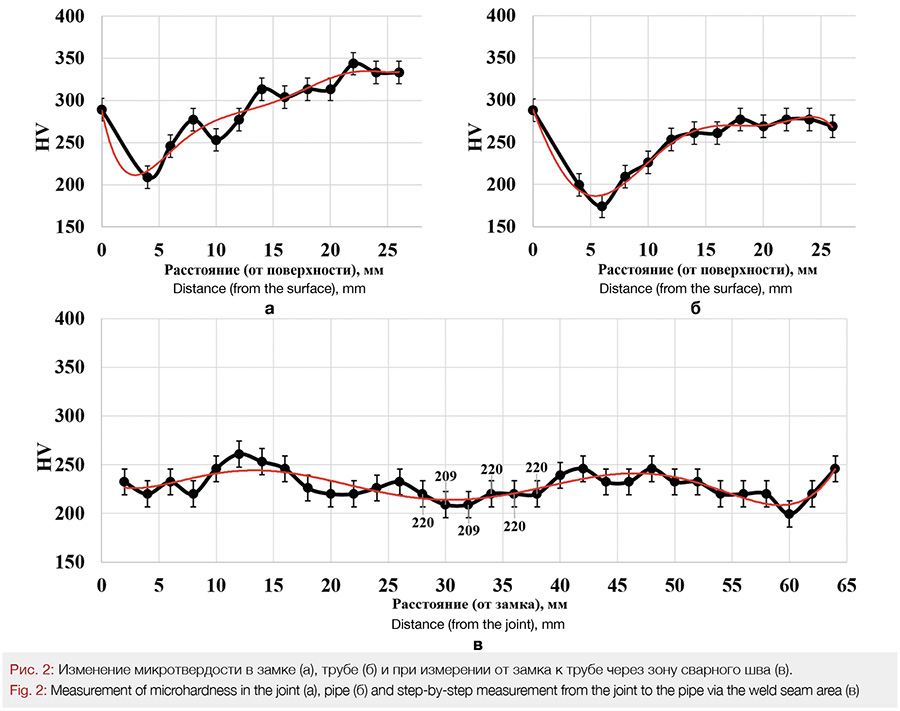

Результаты измерений механических свойств при испытании на растяжение, распределение твердости (рис. 2) и ударная вязкость, указывают на то, что стали имеют структуру перлитного типа.

Твердость в поверхностном слое наплавки имеет значения 290-300НV, что объясняется высокой скоростью охлаждения расплава и формированием сорбито-перлитной структуры. В средней части наплавленного слоя значения монотонно снижаются, что обусловлено замедленным охлаждением.

При движении от наплавки к материалу основы замка и тела трубы твердость монотонно повышается до 280-340 HV, рис. 2, (а, б), изменения твердости в области наплавки видны и в зонах термического влияния. В ЗТВ сохраняется твердость на уровне 260-280HV, минимальная твердость определена на расстоянии 6 мм от наружной поверхности наплавки.

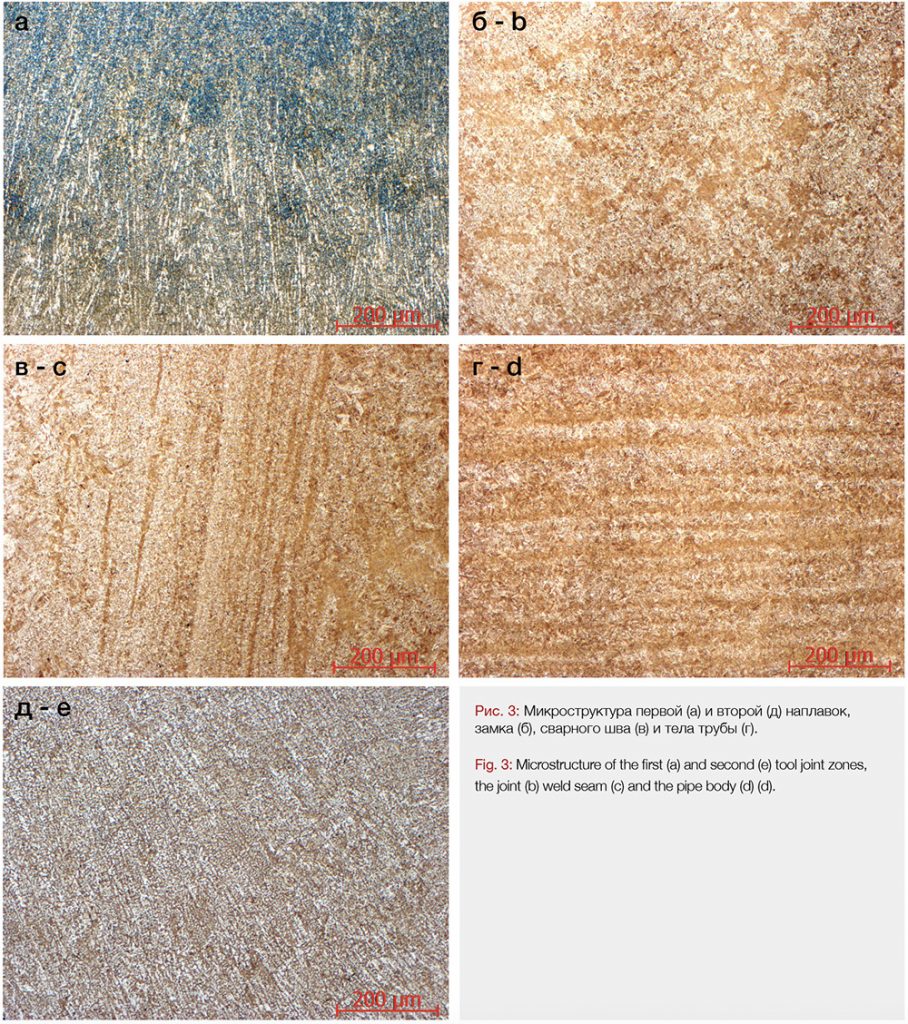

Замеры твердости в продольном направлении, рис. 2 (в) выполненные в основном материале через весь образец, показали, что при сварке трением зона сварки по твердости не сильно отличается от других областей. В ЗТВ сварного шва микротвердость находилась в интервале 209-220HV. Микроскопически и визуально изменения видно, рис. 3, 4. Небольшой рост твердости вблизи поверхностей и зон термического влияния объясним более высокой скоростью охлаждения.

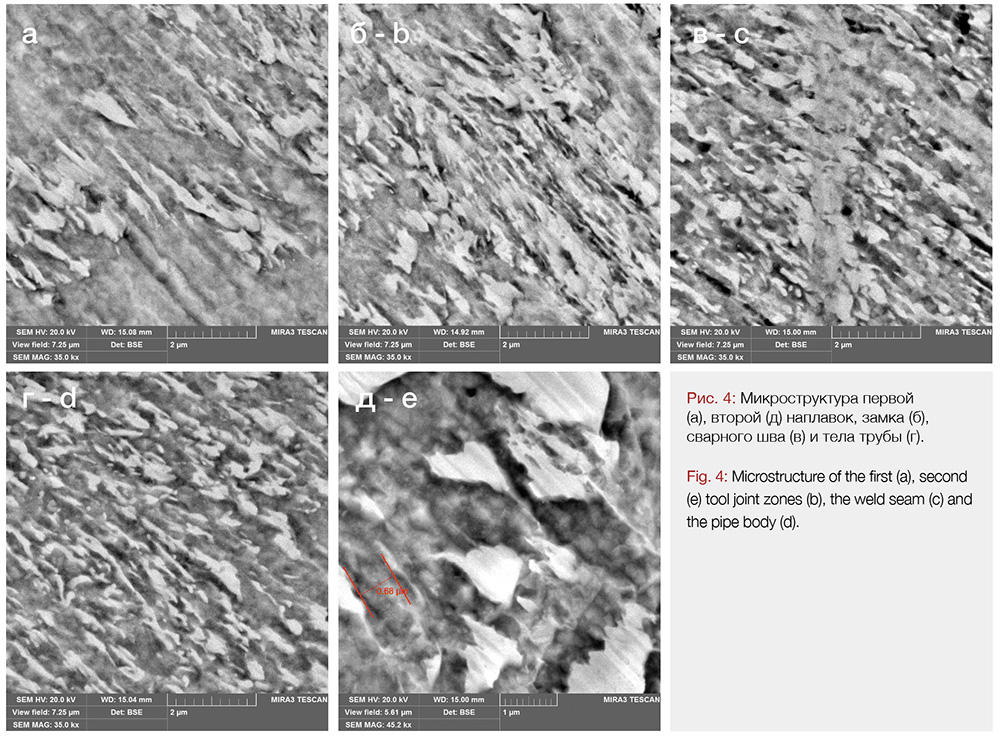

В результате электронно-микроскопических исследований получены следующие данные о структуре, рис. 4, табл. 3.

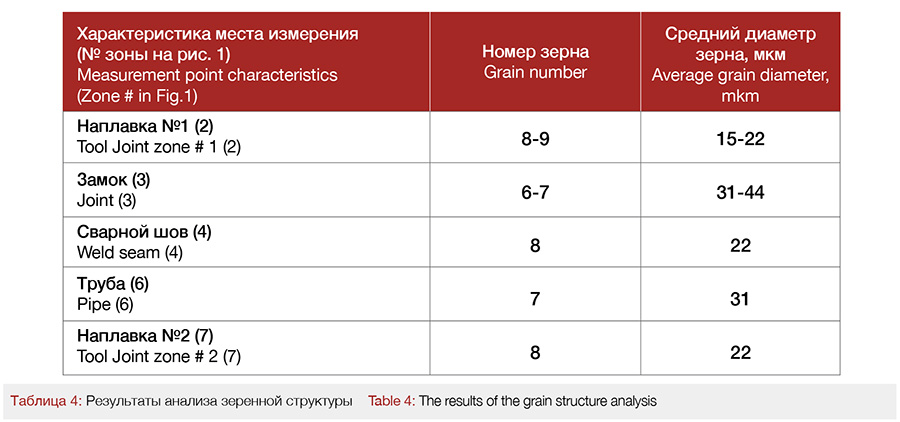

Величина среднего действительного размера зерна варьируется в узком интервале от 15 мкм в зоне поверхности наплавки до 44 мкм в зоне основного материала, табл. 4. Результат хорошо согласуется с данными механических испытаний.

Стоит отметить, что дефекты металлургического характера типа несплошности, микротрещины, поры в исследуемых структурах не обнаружены.

Выводы

Сварка трением оказывает незначительное влияние на структуру и распределение твердости в зонах термического влияния.

Наплавка сильно влияет на распределение твердости в примыкающих областях, но позволяет сохранить структуру перлитного типа. Судя по полученным результатам прочность феррито-перлитных сталей подчиняется правилу аддитивности с учетом дисперсности перлита.

Высокая скорость охлаждения поверхности после оплавления является причиной образования сорбито-перлитной структуры в поверхностном слое, которая переходит в перлитную в удаленных от поверхности областях.

Выбранные режимы наплавки не вызывают критического влияния на структуру сварного шва и его ЗТВ, трещины не образуются.

Произведенное исследование влияния наплавки на структуру и свойства бурильной трубы позволяет утверждать о возможности качественного восстановления технических параметров бурильных труб для дальнейшей эксплуатации. В то же время перспективным направлением является увеличение ресурса замков бурильных труб упрочнением твердосплавной наплавкой (Хардбендинг) – износостойкое защитное металлическое покрытие, нанесенное методом наплавки на наружную поверхность замка бурильной трубы.

При должном уровне контроля за состоянием при эксплуатации бурового инструмента, соблюдением технических регламентов, и своевременном сервисном обслуживании не потребуется массовое восстановление геометрических параметров методами наплавки.

Список литературы

1. Бабенко, А. А. Структура и свойства низкоуглеродистой трубной стали 17Г1С–У, микролегированной бором / А. А. Бабенко, В. И. Жучков, Н. И. Сельменских, А. Г. Уполовникова // Известия высших учебных заведений. Черная металлургия. – 2018. Том 61. – № 10. – С.

774-779.

2. Caltaru М. Tribological characterization of the drill pipe tool joints reconditioned by using welding technologies / М. Badicioiu, R. G. Ripeanu, А. Dinita, М. Minescu, Е. Laudacescu. // IOP Conf. Series: Materials Science and Engineering – 2018. Vol. – 295 012010. doi:10.1088/1757-899X/295/1/012010.

3. Han, L. A new method to determine the required impact toughness for petroleum drill pipe used in critical sour environment / F. Hu, H. Wang, Y. Feng, H. Li // Procedia Engineering. – 2011. Vol. – 16. P. 667-672. doi:10.1016/j.proeng.2011.08.1139.

4. Yan, H. Failure Analysis on Fracture of a S135 Drill Pipe / Z. Xuehu, B. Zhenquan, Y. Chengxian // Procedia Materials Science. – 2014. Vol. – 3. P. 447 – 453. doi: 10.1016/j.mspro.2014.06.075.

Автор

Лаптев Сергей Константинович,

Заместитель директора по развитию, ООО «ПЛАТИНУМ-Сервис»