Идентификация и учет наработки на бурильные трубы с помощью RFID-меток

B данной статье описан прототип информационной системы, позволяющей отслеживать перемещение бурильных труб, регистрировать их текущий физический износ, а также накопление усталостных повреждений с помощью технологии RFID-идентификации.

Бурильные трубы одна из самых капиталоёмких статей затрат для любого бурового предприятия. В среднем расходы на приобретение новых бурильных труб составляет около 20-25% от фонда капитальных вложений. С учетом срока полезного использования бурильных труб, который варьируется от 2 до 6 лет в зависимости от качества изготовления, условий эксплуатации и своевременного ремонта. В результате получается внушительная сумма, которую компании вынуждены тратить для поддержания своего парка бурильных труб в рабочем состоянии. Например, за 2018 год российские буровые предприятия приобрели 63 700 т стальных бурильных труб и примерно столько же списали на лом (табл. 1).

Не смотря на то, что бережному отношению к бурильным трубам на предприятиях придается огромное значение, в действительности ситуация, как правило далека от идеала. По сложившейся практике, учет бурильных труб ведется не индивидуально на каждую трубу, а по комплектам (здесь имеется в виду фактический учет на производстве, по бухгалтерскому учету каждая из бурильных труб – это отдельное основное средство). При поступлении новых труб на предприятие технические специалисты формируют из них новый комплект, оформляют паспорт комплекта труб и далее трубы перемещаются на буровую установку для ввода в эксплуатацию. История эксплуатации труб, включая наработку по метрам проходки, часам циркуляции или оборотам ротора ведется техническими специалистами для комплекта в целом. В результате реальное состояние и текущий ресурс отдельной бурильной трубы достоверно определить невозможно, кроме как по внешним признакам ее физического износа при проведении инспекции.

В результате часто возникает ситуация, когда практически новый комплект может быть выведен из эксплуатации по причине нескольких случаев возникновения промывов бурильных труб (рис.1). Как правило, промыв становится результатом критического накопления усталостных повреждений в теле бурильной трубы. Но поскольку средствами дефектоскопии определить трубы с критическим накоплением усталостных повреждений можно лишь на этапе, когда усталостные микротрещины уже сформированы и ресурс трубы близок к исчерпанию, то технические специалисты предпочитают перестраховаться, вывести комплект из эксплуатации и переместить его на базу хранения для дальнейшего списания.

Однако, зная индивидуальную наработку на трубу можно с высокой степенью точности заранее отбраковать «уставшие» трубы из комплекта и сохранить его в рабочем состоянии.

Технология RFID

RFID (англ. Radio Frequency Identification — радиочастотная идентификация) – это технология бесконтактного обмена данными, основанная на использовании радиочастотного электромагнитного излучения. RFID применяется для автоматической идентификации и учета объектов.

Типовая RFID-система состоит из 3-х базовых компонентов (рис. 2):

1. RFID-меток.

2. RFID-считывателей.

3. Программное обеспечение.

Общая классификация RFID-меток

Конструктивно RFID-метки представляют из себя электронный чип c металлизированной антенной. Существует несколько способов классификации RFID-меток (рис. 3):

1. По рабочей частоте.

2. По источнику питания.

3. По типу памяти.

4. По исполнению.

По источнику питания:

1. Активные – имеют встроенную батарею питанию и не зависят от энергии считывателя, вследствие чего считываются на большем расстоянии, а также могут иметь различные встроенные датчики температуры, ускорения, влажности и т. п.

2. Пассивные – не имеют встроенного батареи питания и получают энергию путем индуцирования электромагнитного сигнала от считывателя. В отличие от активных меток, пассивные метки не излучают радиосигнал.

3. Полу-пассивные – работают по принципу пассивной метки, но имеют батарею питания.

По рабочей частоте:

1. LF (англ. Low Frequency) — Низкочастотные: 125-135 кГц. «Обычные» метки-карточки, брелки для домофона и систем контроля доступа, метки-капсулы для «чипирования» животных.

2. HF (англ. High Frequency) — Высокочастотные: 13,56 МГц. Транспортные проездные карты, банковские беспроводные карты, устройства и метки NFC.

3. UHF (англ. Ultra High Frequency) — Сверхвысокочастотные: 860-960 МГц. Активные метки и системы позиционирования в режиме реального времени, брелки сигнализаций, беспроводные клавиатуры, мышки.

По типу памяти:

1. RO (англ. Read Only) — данные записываются только один раз, сразу при изготовлении. Такие метки пригодны только для идентификации. Никакую новую информацию в них записать нельзя, и их практически невозможно подделать.

2. WORM (англ. Write Once Read Many) — кроме уникального идентификатора такие метки содержат блок однократно записываемой памяти, которую в дальнейшем можно многократно читать.

3. RW (англ. Read and Write) — такие метки содержат идентификатор и блок памяти для чтения/записи информации. Данные в них могут быть п ерезаписаны многократно.

RFID-метки для бурильных труб

Для идентификации бурильных труб в мире наиболее распространены метки, выполненные по стандарту EPC Gen 2 (полностью Electronic Product Code Class 1 Generation 2). Стандарт EPC Gen 2 разработан международной организацией GS1 EPC Global, ему также соответствует стандарт ISO/IEC 18000-6С.

Усредненные технические характеристики существующих RFID-меток для бурильных труб (рис. 4):

1. Стандарт: EPC Class 1 Gen 2 / ISO 18000-6C.

2. Рабочая частота: UHF 863-868 МГц.

3. Память:

a. EPC – 96 бит, уникальный идентификатор метки.

b. TID – 64 бит, идентификатор производителя и модели чипа метки.

c. User Memory – 512 бит, хранение любой информации.

4. Тип памяти: RW – чтение и запись данных.

5. Циклы записи и считывания: 100 000.

6. Хранение данных: 10 лет.

7. Степень защиты: IP68 – пыленепроницаемый объект, выдерживающий длительное погружение в воду под давлением.

8. Материал: Полиэфирэфиркетон (органический термопластичный полимер) или нержавеющая сталь.

9. Рабочая температура при которой метка стабильно считывается: от −40°C до +85°C.

10. Максимальная температура при которой сохраняется работоспособность: от −50°C до +200°C.

11. Размеры: толщина 4 — 10 мм, диаметр 10 — 28 мм, вес 8 — 30 г.

12. Радиус считывания: 0,5 — 1,5 м.

13. Стоимость: $10 — $25.

Установка RFID-меток в бурильные трубы

Наиболее удобным и рекомендуемым производителями местом для установки RFID-метки является зона фрезерованного паза на теле бурильного замка со стороны ниппеля (рис. 5).

Установка метки не в зоне паза, а на округлой поверхности замка также допускается, но в таком случае метку требуется дополнительно углубить в тело, чтобы защитить от возможных повреждений при истирания поверхности бурильного замка. По мере углубления метки ухудшается её способность считываться сканером, а также уменьшается дальность считывания, поскольку окружающий метал экранирует радиочастотный сигнал между меткой и RFID-считывателем.

Для установки RFID-метки в теле бурильного замка высверливается посадочное гнездо (рис. 6). Для сверления может применяться любой сверлильный станок с возможностью надежной фиксации бурильной трубы (в т.ч. в полевых условиях). При сверлении важно обеспечить заданный диаметр и глубину посадочного гнезда для правильной установки RFID-метки.

В зависимости от конструкции RFID-метка может быть установлена путем запрессовывания или вкручивания. При установке с помощью вкручивания в посадочном гнезде метчиком нарезается резьба с требуемым шагом. Перед установкой метки размеры посадочного гнезда проверяют специальным шаблоном (рис. 7), а на нижнюю часть RFID-метки наносят небольшое количество термостойкого герметика.

После установки RFID-метка может быть дополнительно закреплена с помощью клея. После установки RFID-метку невозможно извлечь, поэтому в случае необходимости замены, её высверливают и устанавливают в прежнее посадочное гнездо новую.

Проверка бурильной трубы на растяжение, кручение и усталостную прочность

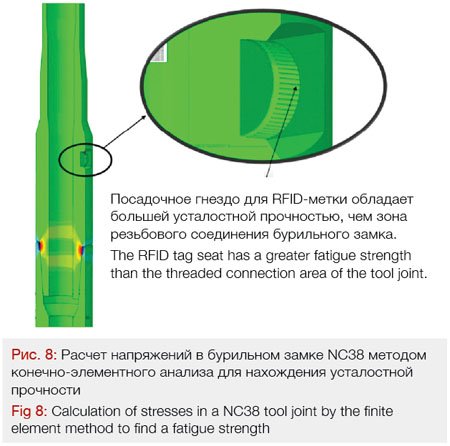

Перед сверлением посадочного гнезда важно удостовериться, что данная операция не ослабит структурную целостность бурильного замка, не уменьшит его прочностные характеристики, а также усталостную прочность. Для этого выполняют проверочные расчеты, где сравнивают прочность бурильного замка в зоне посадочного гнезда для RFID-метки c наиболее уязвимыми местами: зона контакта резьбового соединения ниппеля и муфты.

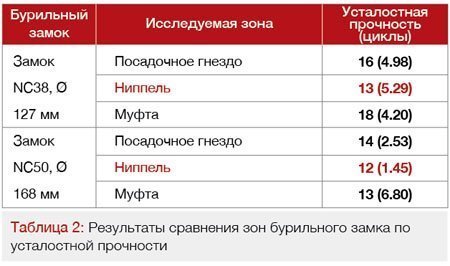

Ниже приведён пример такого расчёта для одноупорных бурильных замков NC38 (для бурильных труб 89 мм) и NC50 (для бурильных труб СБТ 127 мм) группы прочности S-135 перед установкой метки Xplorer (Xerafy).

Результаты сравнения зон бурильного замка по усталостной прочности приведены в табл. 2. Определено, что резьбовое соединение ниппеля имеет меньшую усталостную прочность, чем зона посадочного гнезда для RFID-меток (рис. 8).

Результаты анализа растягивающих и крутящих нагрузок приведены в табл. 3. Определено, что резьбовые соединения ниппеля и муфты являются более слабыми по сравнению с зоной посадочного гнезда для RFID-метки.

Таким образом, можно сделать вывод, что после сверления посадочного гнезда для RFID-метки, ниппель бурильного замка остается самым слабым местом при расчете растягивающий и крутящих нагрузок, а также усталостной прочности. С учётом того, что как правило, тело бурильной трубы является ещё более слабым местом по сравнению с ниппелем, то можно сделать вывод, что зона посадочного гнезда для RFID-метки не нарушает структурную целостность бурильной трубы и не ухудшает её прочностных характеристик (рис. 9).

В случае приобретения новых бурильных труб, выполнение подобных проверочных расчётов, равно как и установку RFID-меток следует поручить заводу-изготовителю. Таким образом, буровое предприятие не несёт дополнительных рисков и имеет возможность получить бурильные трубы со всеми дополнительными опциями (RFID-метки, хардбендинг, внутреннее покрытие и т.д.) «под ключ» у единого поставщика с сохранением заводской гарантии на изделие.

RFID-считыватели

Для сканирования RFID-меток установленных в бурильных трубах применяют 2 типа RFID-считывателей:

1. Мобильные RFID-считыватели.

2. Стационарные RFID-считыватели.

Мобильные RFID-считыватели применяют для ускорения и уменьшения трудоемкости операций по инвентаризации, поиску, складскому учету, а также перемещению бурильных труб (рис. 10). Мобильные RFID-считыватели соответствующую стандарту EPC Class 1 Gen 2 могут регистрировать метки на дистанции до нескольких метров. Существует большой модельный ряд таких устройств, в том числе изготовленные в виде промышленных планшетов с хорошим классом защиты, позволяющим использовать их в полевых условиях.

Стационарные RFID-считыватели могут быть выполнены в виде кольца и устанавливаются на роторной площадке или под ротором буровой установки (рис. 11). Внутри такого кольца по периметру установлены антенны, подключенные к общему считывателю, которые окружают зону регистрации меток внутри кольца со всех сторон. При прохождении бурильной трубы с RFID-меткой через кольцо, автоматически происходит ее считывание.

На сегодняшний день многие компании, занимающиеся внедрением RFID-технологий, ведут разработку подобных стационарных RFID-считывателей, но готовые для промышленного использования образцы могут предложить всего несколько производителей, что пока ещё является ограничением для внедрения подобного оборудования на буровых предприятиях.

Мобильные и стационарные RFID-считыватели должны быть связаны по интернет-каналу с базой данных информационной системы, где аккумулируется вся информация по бурильным трубам. По мере обработки операций с бурильными трубами и считывания RFID-меток, эти данные передаются в базу данных, где происходит обновление информации по их состоянию и местоположению.

Информационная система для учета бурильных труб

Для обработки получаемых данных от RFID-считывателей необходимо развернуть отдельную информационную систему. Информационная система состоит из 3-х базовых компонентов:

1. База данных с пользовательским интерфейсом для хранения и обработки информации.

2. Android-приложение для мобильного RFID-считывателя.

3. Программное обеспечение для стационарного RFID-считывателя.

База данных хранит следующую информацию по бурильным трубам (пример):

1. Общие данные: тип трубы, завод-производитель, серийный и инвентарный номер.

2. Технические характеристики: группа прочности, тип резьбы, тип высадки, внутреннее покрытие, хардбендинг.

3. Геометрические параметры: диаметр, толщина стенки, длина.

4. Текущий износ: класс износа, изгиб, состояние резьбы, результаты измерений.

5. История проведения ремонта и дефектоскопии: дата проведения, выполненные работы, подрядная организация.

6. Наработка: метры проходки, часы циркуляции, обороты ротора, усталостные повреждения.

7. История эксплуатации: буровая установка, скважина, период работы.

8. Текущее местоположение.

Для синхронизации получаемых данных от RFID-считывателей с базой данных требуется разработать или приобрести отдельное программное обеспечение. Оно позволит получить сигнал от сканированной RFID-метки, обработать его и передать для дальнейшего анализа в базу данных информационной системы. Например, для мобильных RFID-считывателей это может быть корпоративное Android-приложение, которое можно будет установить на любое Android-устройство (смартфон, планшет). Технический специалист при работе с таким мобильным RFID-считывателем в полевых условиях сможет формировать в Android-приложении акт входного контроля бурильных труб, дефектоскопии, инвентаризации, а также проанализировать историю эксплуатации трубы.

Стационарный RFID-считыватель следует оснастить минимальным объемом программного обеспечения, достаточного для подключения к автоматизированной системе управления (АСУ) буровой установки. Данные от стационарного RFID-считывателя будут поступать также, как и от обычного датчика, после чего передаваться с общим потоком информации в офис бурового предприятия и далее в базу данных учета бурильных труб. Опционально стационарный RFID-считыватель может быть подключен к станции ГТИ на буровой площадке, где данные о считанных RFID-метках будут передаваться вместе с потоком данных от датчиков ГТИ.

Сценарий проведения дефектоскопии бурильных труб с помощью RFID-меток

Типовой процесс проведения дефектоскопии на трубной базе или месторождении может выглядеть следующим образом:

1. Инспектор с помощью мобильного RFID-считывателя последовательно сканирует RFID-метки на каждой бурильной трубе в процессе проведения дефектоскопии.

2. Данные о текущем износе и результатах диагностики бурильной трубы инспектор указывает в карточке оборудования на RFID-считывателе.

3. По окончанию работ инспектор сохраняет документ с результатами дефектоскопии на мобильном RFID-считывателе и отправляет его по интернет-каналу в базу данных информационной системы.

4. Оператор базы данных получает документ о результатах дефектоскопии, проверяет его и проводит в информационной системе.

5. При совершении проводки для каждой из бурильных труб, указанных по уникальному номеру в результатах дефектоскопии, происходит обновление данных по текущему износу, требуемом ремонте, а также фактическому местоположению.

6. Одновременно проводится автоматическая проверка фактического наличия бурильных труб в комплекте на буровой установке с информацией в базе данных, т.е. внеплановая инвентаризация.

Результаты проведенной дефектоскопии становятся доступными всем пользователям информационной системы для дальнейшей работы (рис. 12).

Сценарий учета наработки на бурильные трубы с помощью RFID-меток

Технология RFID-идентификации также позволяет построить в реальном времени процесс учета наработки:

1. Бурильные трубы, укомплектованные RFID-метками и зарегистрированные в информационной системе, поступают на буровую установку. Роторная площадка буровой установки оснащается стационарным RFID-считывателем.

2. При спуске трубы в скважину, она проходит через кольцо, где происходит считывание RFID-метки. Информация о считанных метках вместе с прочими показаниями датчиков передается на станцию ГТИ.

3. Станция ГТИ по спутниковому каналу в реальном времени транслирует данные о сканированных RFID-метках, а также данные о режиме бурения в базу данных информационной системы.

4. В информационной системе происходит построение виртуальной компоновки бурильных труб и мониторинг режимов её эксплуатации в скважине по данным ГТИ. Для каждой из бурильных труб компоновки происходит сопоставление ее текущего положения в стволе скважины с фактическим режимом бурения.

Если часть спускаемых труб не имеет RFID-меток для идентификации (например, оборудование подрядчика), то информационная система основываясь на перемещении талевого блока и изменении веса на крюке самостоятельно выделит данное оборудование как нераспознанное.

5. Параллельно в базу данных с помощью ручного ввода или путем интеграции со сторонним программным обеспечением поступают данные по инклинометрии для построения фактической траектории ствола скважины.

6. С учетом всех собранных данных информационная система производит расчет траектории ствола, действующие на бурильные трубы растягивающие и изгибающие напряжения. Рассчитывает количество пробуренных метров, оборотов ротора, часов циркуляции, а также накопленные усталостные повреждения для каждой из труб в

компоновке (рис. 13). В случае достижения бурильной трубой предельной наработки, информационная система даст предупреждение техническим специалистам о недопустимости её дальнейшей эксплуатации.

Т.о. образом происходит постоянное обновление данных по текущей наработке бурильных труб и их оставшемуся ресурсу, которая доступна всем пользователям системы в реальном времени.

Заключение

Внедрение индивидуального учета бурильных труб с помощью RFID-меток по описанной в данной статье схеме позволит буровым предприятиям повысить эффективность их эксплуатации и сократить стоимость жизненного цикла:

1. Увеличить срок полезного использования бурильных труб на +20% за счет достоверной информации о текущей наработке и оставшемся ресурсе, что дает возможность эксплуатировать трубы до предельно допустимого износа и не списывать раньше времени исходя из обобщенных данных по комплекту.

2. Уменьшить количество труб в комплекте до строго необходимого для бурения скважины. При формировании комплекта количество труб рассчитывается с запасом не менее 5% с учетом возможной отбраковки в процессе эксплуатации, т.к. трубы из разных комплектов нельзя смешивать между собой или с новыми трубами (данные по наработке будет некорректными). С внедрением индивидуального учета труб с помощью RFID, компоновку для бурения можно собирать из любых имеющихся труб.

3. Сократить затраты на дефектоскопию и текущий ремонт бурильных труб на -25%. Внедрение RFID-идентификации позволит вывозить в ремонт только те трубы, которые действительно требуют ремонта, основываясь на данных индивидуальной наработки. Вместо полной замены комплекта труб во время бурения для ремонта, будет достаточно заменить только наиболее изношенную часть, перейдя таким образом от стратегии «Классического планово-предупредительный ремонта» к стратегии «Ремонта по состоянию».

4. Сократить риск аварий, которые связанны с разрушением бурильных труб из-за промыва или слома на -30%. Информационная система даст рекомендации по отбраковке бурильных труб или изменению их положения в компоновке перед спуском в скважину на основании текущей наработки.

5. Уменьшить парк бурильных труб на -5% за счет исключения из парка предприятия труб с утерянной или недостоверной историей эксплуатации и наработки. История по каждой трубе хранится в информационной системе и не может быть скомпрометирована.

6. Сравнить реальный ресурс бурильных труб разных заводов-изготовителей в сопоставимых условиях. Индивидуальная наработка труб наглядно покажет разницу в поставляемой продукции для выбора лучших поставщиков по соотношению цена/качество и позволит увеличить срок полезного использования не менее, чем еще на +10%.

В совокупности перечисленные выше преимущества дадут существенный экономический эффект для любого бурового предприятия, кратно превышающий затраты на внедрение RFID-идентификации.

Литература

Deployment of Radio Frequency Identification (RFID) in the oil and gas industry – Norwegian Oil and Gas Association Guideline No. 112, 2010

RFID for Oil and Gas Industry: Applications and Challenges – Emad Felemban, Adil A. Sheikh, 2013

EPC™ Radio-Frequency Identity Protocols Generation-2 UHF RFID – GS1 EPCglobal Inс, 2015

Усталостное разрушение бурильных труб, его прогнозирование и профилактика – ROGTEC №52, Олег Фомин, 2018

Фомин Олег Игоревич, Консультант по нефтегазодобывающей отрасли