Роснефть: Применение систем контроля давления для скважин с трещиноватым коллектором в условиях аномально низкого пластового давления

В данной статье представлены задачи и результаты первой опытно промышленной работы (ОПР) применения систем бурения с контролем давления на Юрубчено-Тохомском нефтегазоконденсатном месторождении. На основании проведенной ОПР можно будет сделать выводы о целесообразности применения данной технологии для повышения эффективности бурения, разработки и эксплуатации месторождений с коллекторами кавернозно-трещинного типа.

Введение

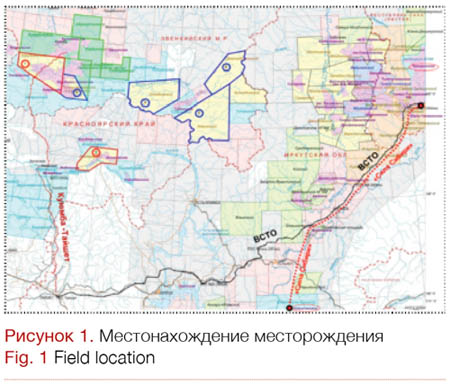

Юрубчено-Тохомское нефтегазоконденсатное месторождение — одно из крупнейших месторождений в Восточной Сибири – расположено на территории Эвенкийского района Красноярского края. Основным объектом разработки месторождения является Юрубченская залежь массивного типа [1]. Залежь представлена карбонатным коллектором кавернозно-трещинного типа и характеризуется наличием газовой шапки (80 % площади) и отдельных субвертикальных макротрещин, обеспечивающих основной приток нефти [2]. С целью вскрытия наибольшего числа таких трещин залежь разбуривается наклонно направленными скважинами с горизонтальным окончанием. Проектная длина горизонтального ствола (ГС) составляет 1000 м. Наличие аномально низкого пластового давления (АНПД) и кавернозно-трещиноватых зон не позволяет бурить ГС с репрессией без поглощений промывочной жидкости.

Согласно расчетам в специализированном программном комплексе из-за реологических свойств бурового раствора и особенностей конструкции скважины (маленький диаметр кольцевого пространства между 178-мм обсадной колонной и 102-мм буровым инструментом) эквивалентная циркуляционная плотность (ЭЦП) варьируется в пределах 1,03–1,12 г/см3, в то время как эквивалент давления продуктивного пласта не превышает 0,94. Таким образом, во время циркуляции на пласт оказывается требуемое противодавление, но при этом в статических условиях пластовое давление перестает быть скомпенсированным, что приводит к притоку пластового флюида (газ, нефть). В то же время потеря циркуляции ведет к снижению уровня раствора и гидростатического давления в скважине, что опять же приводит к притоку (проявлению) пластового флюида.

До настоящего времени бурение ГС в условиях поглощения эмульсионного раствора на углеводородной основе велось с применением кольматирующих добавок. Данный способ может ухудшать фильтрационно-емкостные свойства продуктивного пласта в зависимости от объема поглощенного бурового раствора и кольматанта. Во многих случаях использование кольматирующих добавок различных типа и фракционного состава не позволило добиться восстановления циркуляции промывочной жидкости для дальнейшего углубления скважины и достижения проектной длины ГС.

Для создания необходимого баланса плотности промывочной жидкости (бурового раствора) и гидродинамического давления по всей длине ГС с целью одновременного предупреждения поглощения и газонефтеводопроявления (ГНВП) в августе-сентябре 2016 г. проведены опытно-промышленные работы (ОПР) по внедрению системы контроля давления при бурении.

Технологические особенности системы контроля давления

При традиционном бурении плотность бурового раствора подбирается так, чтобы его статический градиент был выше давления вскрытого пласта. Система открыта и раствор возвращается в резервуары с атмосферным давлением. Во время циркуляции давление, приложенное к пласту, повышается вследствие потерь на трение.

В отличие от традиционных технологий бурения, которые опираются на плотность раствора для управления давлением, в технологии бурения с контролем давления для уравновешивания давления вскрытого пласта регулируется сочетание нескольких факторов: давления на устье, трения и плотности раствора. В рассматриваемом случае плотность раствора регулировалась за счет применения многофазной промывочной жидкости с закачкой инертного газа (азота).

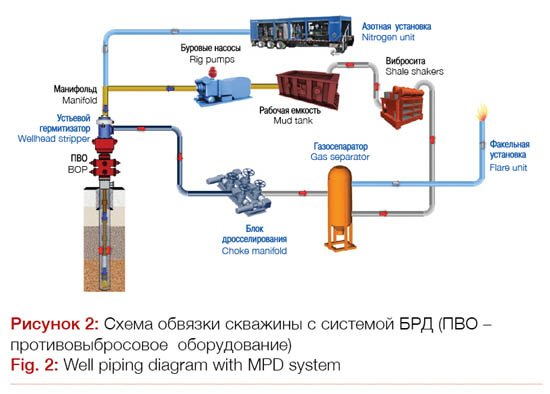

Многофазная промывочная жидкость может использоваться для достижения давления циркуляции на забое скважины, необходимого для поддержания почти сбалансированного состояния, при котором гидростатическое давление бурового раствора снижается до уровня, минимально превышающего пластовое давление. Основной особенностью системы бурения с регулируемым давлением (БРД) [3] является ее полная герметичность на участке буровой насос – газосепаратор, что позволяет управлять всеми процессами на забое скважины во время бурения и существенно минимизировать риск ГНВП. Основные элементы системы БРД представлены на рис. 2 [3]. Рассмотрим назначение этих элементов:

1) роторный устьевой герметизатор обеспечивает герметизацию ствола скважины при нахождении в ней бурового инструмента, позволяет безопасно отводить поступающие из скважины газ, буровой раствор, пластовый флюид и выбуренную породу к оборудованию контроля забойного давления и сепарации;

2) азотная установка используется для производства и подачи азота в объеме до 35 м3/мин с рабочим давлением до 24,5 Мпа;

3) дроссельный блок обеспечивает создание требуемого противодавления в скважине как в динамических, так и в статических условиях;

4) газосепаратор эффективно отделяет газовую фазу от жидкой при прохождении газифицированного бурового раствора;

5) факельная установка применяется для сжигания газа, поступающего из газосепараторной установки.

Результаты опытно-промышленных работ по внедрению системы БРД

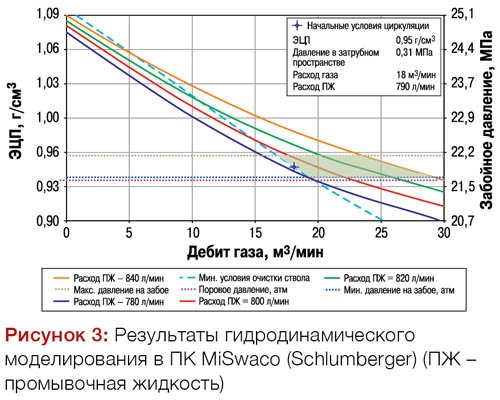

При разработке диапазона забойного давления [3], показанного на рис. 3, предполагалось, что эквивалент порового давления составляет 0,93. В соответствии с этим были подобраны следующие рабочие параметры: подача буровых насосов 13–14 л/с, производительность азотных установок до 30 м3/мин, что позволило бы создать требуемое противодавление на пласт и избежать осложнений, связанных с поглощением раствора и ГНВП.

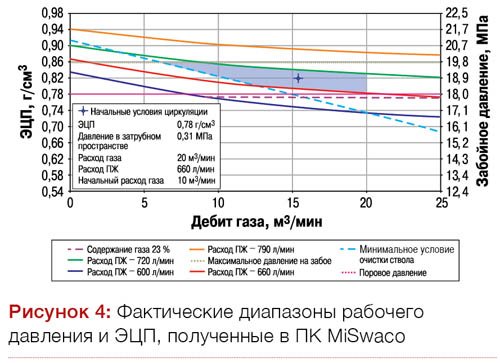

На рис. 4 показаны фактический диапазон рабочего давления и ЭЦП раствора на забое скважины на глубине 3786 м [1]. Для снижения интенсивности поглощения бурового раствора потребовалось уменьшить его плотность до 0,86 г/см3, ограничить подачу насосов до 11-12 л/с. При этом интенсивность проявления пластового газа составляла 10 м3/ мин.

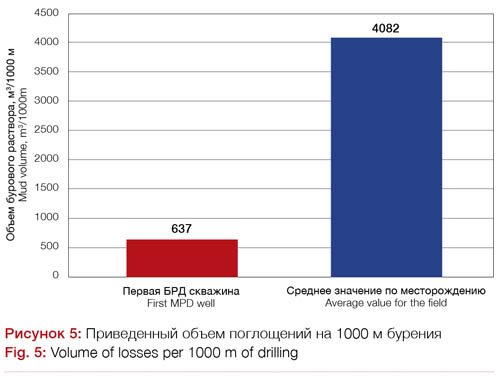

Одна из основных задач применения систем БРД заключается в сокращении объемов поглощаемого бурового раствора (ЭРУО) при бурении в трещиноватом коллекторе. Объем поглощения бурового раствора в среднем по месторождению составляет 4082 м3/1000 м, в то время как в первой скважине, пробуренной с применением БРД, данный показатель существенно ниже – 637 м3/1000 м.

Заключение

В рифейском пласте Юрубчено-Тохомского месторождения была успешно пробурена горизонтальная секция длиной 897 м и выполнены основные задачи: минимизация загрязнения продуктивного пласта поглощенным буровым раствором и кольматантом, увеличение механической скорости бурения [4].

Изначально бурение планировалось осуществлять с помощью БРД технологии. Предполагалось, что эквивалентное давление данного участка пласта составляет 0,93. Исходя из этого были подобраны плотность бурового раствора 0,93 г/см3 (ЭРУО) и производительность азотных установок 15–20 м3/мин, что обеспечило ЭЦП в пределах 0,94–0,95 г/см3. Однако при получении обильного поглощения на данном режиме потребовалось снизить плотность бурового раствора до 0,86 г/см3 и продолжить бурение скважины с проявлением пластового газа в объеме 3–10 м3/мин. Это позволило снизить интенсивность поглощения до 2–3 м3/ч. Данные условия достигнуты при ЭЦП 0,78–0,82 г/см3 при подаче буровых насосов 11 л/с и производительности азотных установок 20 м3/мин. Противодавление во время циркуляции было равно 0,2 МПа, во время наращивания – 2,4 МПа.

Для передачи сигнала от системы телеметрии SlimPulse [4] на поверхность использовался гидравлический канал связи.

Важную роль в определении и регулировании ЭЦП в процессе бурения сыграл газовый расходомер. С его помощью в режиме реального времени определялась интенсивность проявления пластового газа, после чего полученные данные использовались для моделирования гидродинамических условий в скважине и определялась необходимая ЭЦП.

Для оказания на пласт требуемого противодавления во время спускоподъемных операций в ствол скважины устанавливалась вязкоупругая пачка [3] с замещением бурового раствора на утяжеленный буровой раствор плотностью 1,06 г/см3.

Список литературы:

1. Концептуальная модель строения рифейского природного резервуара Юрубчено-Тохомского месторождения / Н.М. Кутукова, Е.М. Бирун, Р.А. Малахов (и др.) / Нефтяное хозяйство. – 2012. – № 11. – С. 4–7.

2. Дополнение к технологической схеме разработки Юрубченской залежи Юрубчено-Тохомского нефтегазоконденсатного месторождения. – Красноярск: ООО «РН-КрасноярскНИПИнефть», 2016 – 702 с.

3. http://www.slb.com/services/drilling/drilling_services_systems/mpd-services-and-equipment;

4. http://www.slb.com/services/drilling/drilling_services_systems/directional_drilling

Эта статья была опубликована в журнале «Научно-технический Вестник ОАО «НК «Роснефть» (№ 4, 2016 года, стр. 45-47; ISSN 2074-2339). Печатается с разрешения редакционной коллегии.

К.А. Чернокалов (АО «Востсибнефтегаз»)

А.Г. Пушкарский (АО «Востсибнефтегаз»)

А.М. Поляруш (Schlumberger, MI Swaco)

М.И. Кощер (Schlumberger, Drilling & Measurements)