CCK: Дополненные результаты трибологических испытаний износостойких наплавок для бурильных замков

Данная статья является продолжением технического отчета, впервые опубликованного в выпуске 49 журнала ROGTEC под заголовком «ССК: отчет по хардбендингу», где были рассмотрены результаты исследования ССК проволоки для твердосплавной наплавки. Данное дополнение к статье подготовлено по результатам испытаний образцов еще двух производителей. Испытания и эксперименты были проведены по тем же стандартам, что и первоначальные исследования.

Подробное описание методики проведения исследования, применяемое оборудование, задействованные испытательные стенды, а также выводы по результатам испытаний были опубликованы ранее.

В данной публикации представлены обобщенные результаты с учетом дополнительных испытаний образцов предоставленных Hilong (BoTn 1000, BoTn 3000, BoTn 5000) и NOV (TCS-Ti, TCS-XL).

Всего с учетом новых исследований, трибологические испытания проведены для следующих видов наплавок:

Исходный без наплавки;

0. Исходный без наплавки;

1. Duraband NC, Postle Industries;

2. OTW-12Ti, Castolin Eutectic;

3. ARNCO 350XT, Arnco Technology Trust;

4. НП 57, Интерпро;

5. НП 58, Интерпро;

6. ASM NGN-GS, АСМ – Специальные наплавочные материалы;

7. OTW-13СF, Castolin Eutectic;

8. Электромеханическая обработка, ЭМО;

9. BoTn 1000, Hilong;

10. BoTn 3000, Hilong;

11. BoTn 5000, Hilong;

12. TCS-Ti, NOV;

13. TCS-XL, NOV.

Внешний вид новых образцов и качество нанесения наплавки представлено на рис. 1. Испытания проводились по 2 видам тестов на том же оборудовании, что и предыдущие исследования:

1. Испытание №1 Тест по стандарту ASTM G65 – моделирование вращения бурильного замка в открытом стволе скважины.

2. Испытание №2 Тест по стандарту API 7CW (Casing Wear Tests) – моделирование вращения бурильного замка в обсадной колонне.

Испытание №1 – Тест по стандарту ASTM G65

Задача – определить износостойкость поверхностного слоя образцов методом трения об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу вращающимся резиновым роликом.

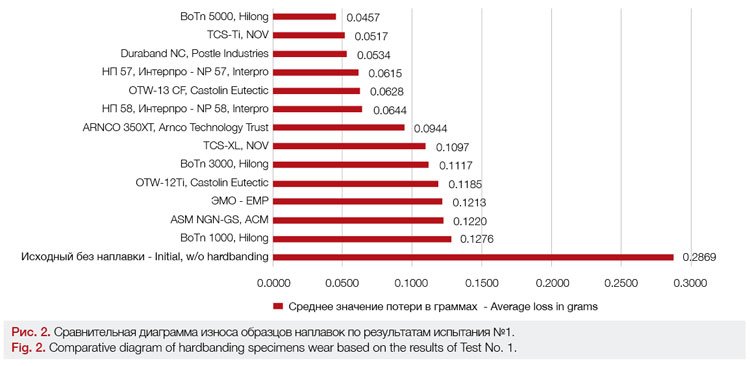

По каждому из видов наплавок провели исследование 3 образцов на испытательном стенде, выполненном по ГОСТ 23.208-79 «Обеспечение износостойкости изделий». Усредненные результаты испытаний представлены на диаграмме (рис. 2). Оценка износа проводилась путем взвешивания каждого образца наплавки до и после испытаний.

Испытание №2 – Тест по стандарту API 7CW (Casing Wear Tests)

Задача – определить износостойкость обсадной колонны методом трения о поверхностный слой образцов износостойких наплавок с подачей абразивного материала в зону контакта.

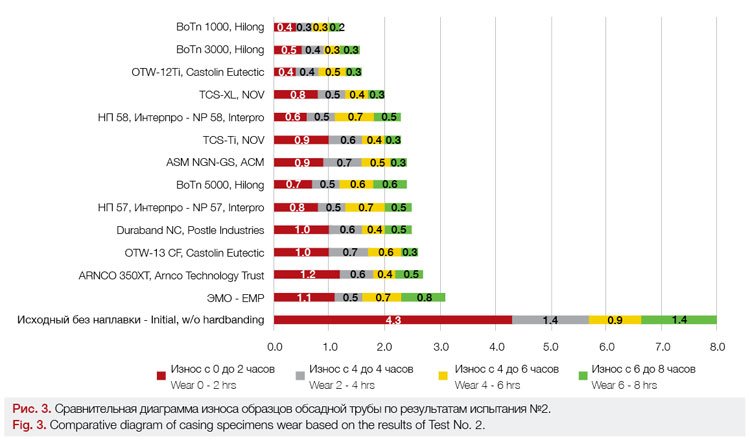

По каждому из видов наплавок проведены испытания 1 образца. Усредненные результаты испытаний представлены на диаграмме (рис. 3). Оценка износа проводилась путем взвешивания каждого образца обсадной трубы до и после испытаний.

Выводы по результатам испытаний

Результаты износных испытаний наплавленных материалов по отношению к материалу замков серийного производства (Тест по стандарту ASTM G65 – степень сопротивления абразивному износу), свидетельствует об эффективности всех исследуемых образцов. В целом сохраняется прямая зависимости значений износостойкости от твердости материала наплавок. В данном тесте особенно стоит обратить внимание на наплавленные материалы TSC-Ti, BoTn 5000 и Duraband, которые показали наивысший результат среди исследованных образцов.

Трибологические испытания №2 – Тест по стандарту API 7CW (Casing Wear Tests), также подтверждают эффективность наплавочных материалов. Износостойкость обсадной трубы при контакте с наплавкой, нанесенной на тело бурильного замка, более чем в 5 раз превышает износостойкость при контакте с исходным бурильным замком без наплавки. При этом материалы с относительно невысокой твердостью наплавок в меньшей степени изнашивают образец обсадной трубы.

Авторы:

Садовников А.В. – Генеральный директор ООО «МТСервис»

Федоров С.К. – Доктор технических наук, профессор МГТУ им. Н.Э. Баумана

Федорова Л.В. – Доктор технических наук, профессор МГТУ им. Н.Э. Баумана

Иванова Ю.С. – Кандидат технических наук, доцент МГТУ им. Н.Э. Баумана

Фомин О.И. – Главный специалист по бурению скважин АО «Сибирская Сервисная Компания»