ССК: Отчет по хардбендингу

Результаты трибологических испытаний износостойких наплавок для бурильных замков

Основной причиной износа замков бурильных труб при вращении в открытом стволе скважины является наличие твердого слоя в агрессивных геологических образованиях. Бурение в сложных эксплуатационных условиях приводит к износу наружного диаметра замков бурильных труб и общему износу бурильного инструмента. Для защиты и увеличения ресурса бурильных труб, на поверхность бурильных замков наносится износостойкая наплавка (хардбендинг).

Хардбендинг – износостойкое защитное металлическое покрытие, нанесенное методом электросварки на наружную поверхность замка бурильной трубы с целью увеличения ресурса замка и уменьшения износа обсадной колонны.

В 2014 году АО «Сибирская Сервисная Компания» приступило к эксплуатации комплектов бурильных труб с износостойкими наплавками. Первоначально это было несколько комплектов в рамках опытно-промышленной эксплуатации. По мере подтверждения увеличения ресурса бурильного инструмента с нанесенным хардбендингом, увеличивалось количество комплектов бурильных труб с нанесением наплавки.

В виду довольно большого количества марок хардбендинга, представленных на российском рынке, закономерен вопрос выбора лучших образцов по соотношению цена/качество для исключения заведомо менее эффективных наплавок из эксплуатации. С целью вынесения объективной и независимой оценки износостойкости наплавок российского и зарубежного производства

ООО «МТСервис» совместно с АО «ССК» провели ряд испытаний.

Помимо образцов хардбендинга на испытаниях дополнительно была протестирована альтернативная технология защиты бурильных замков от износа – образец, упрочненный методом электромеханической обработки (ЭМО).

Электромеханическая обработка – способ повышения износостойкости, прочности и предела выносливости, основанный на прохождении через зону контакта «инструмент-поверхность» электрического тока промышленной частоты (50 Гц) при одновременном поверхностном пластическом деформировании рабочего слоя деталей (силой тока 400 – 3000 А, напряжением 1 – 6 В).

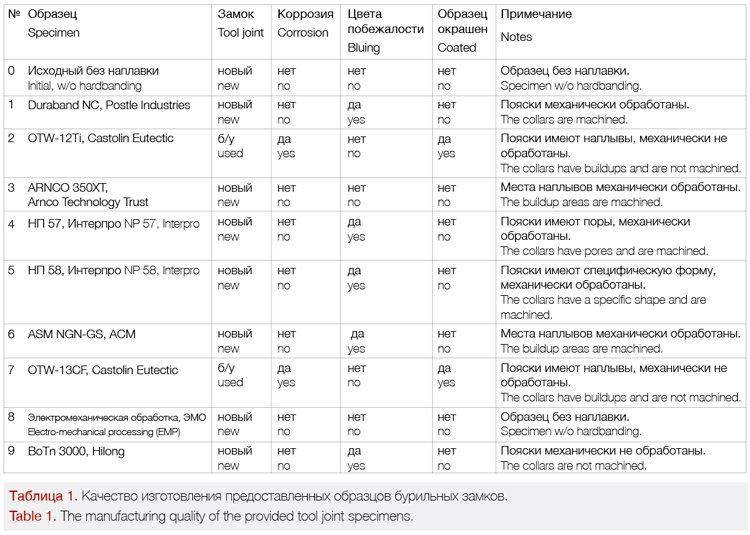

Для проведения испытаний аккредитованные сервисные организации, оказывающие услуги по нанесению хардбендинга, предоставили образцы бурильного замка СБТ 89 серийного производства (внешний диаметр замка 127 мм) группы прочности G-105 с нанесенной наплавкой шириной 76,2 мм и высотой 2,38 мм выполненной стандартным способом.

Всего для испытаний было подготовлено 10 образцов бурильных замков, общий вид представлен на рис. 1:

0. Исходный без наплавки;

1. Duraband NC, Postle Industries;

2. OTW-12Ti, Castolin Eutectic;

3. ARNCO 350XT, Arnco Technology Trust;

4. НП 57, Интерпро;

5. НП 58, Интерпро;

6. ASM NGN-GS, АСМ – Специальные наплавочные материалы;

7. OTW-13СF, Castolin Eutectic;

8. Электромеханическая обработка, ЭМО;

9. BoTn 3000, Hilong.

Внешний вид образцов и качество нанесения наплавки представлено на рис. 2 и сведены в табл. 1

Испытания проводились по 2 видам тестов:

1. Испытание №1 Тест по стандарту ASTM G65 – моделирование вращения бурильного замка в открытом стволе скважины.

2. Испытание №2 Тест по стандарту API 7CW (Casing Wear Tests) – моделирование вращения бурильного замка в обсадной колонне.

Таким образом, испытания по двум видам тестов позволили объективно оценить не только степень сопротивления образцов собственному износу, но и их воздействие на процесс истирания обсадной колонны.

Испытание №1 – Тест по стандарту ASTM G65

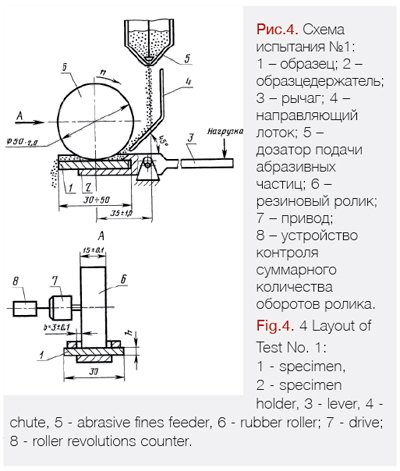

Задача – определить износостойкость поверхностного слоя образцов методом трения об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу вращающимся резиновым роликом.

Для оценки износостойкости применялся испытательный стенд, выполненный по ГОСТ 23.208-79 «Обеспечение износостойкости изделий». Общий вид испытательного стенда представлен на рис. 3, схема на рис. 4.

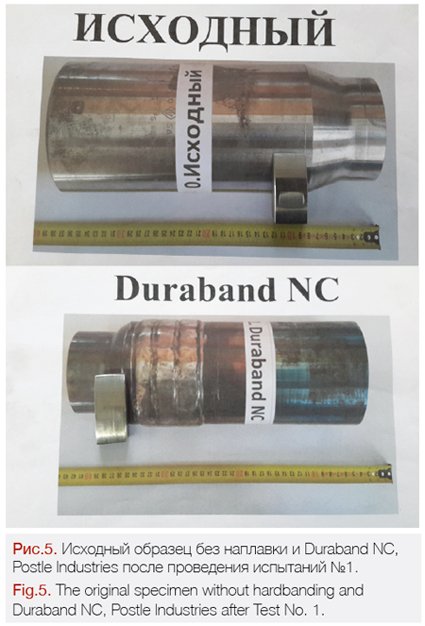

Перед началом испытаний из предоставленных бурильных замков было изготовлено не менее 4 образцов для проведения теста по стандарту ASTM G65. Все образцы прошли механическую обработку с допуском на размеры по 7 квалитету и не ниже 7 класса по шероховатости поверхности.

В качестве абразива использован материал зернистостью 16 мкм (или 16П) предварительно просеянный и высушенный в камерах для обеспечения параметра влажности не более 0,15%.

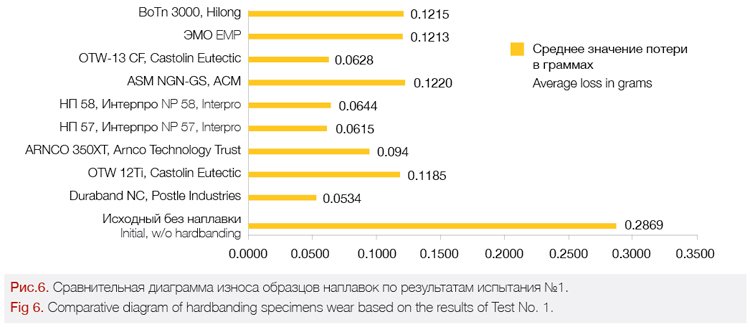

Подготовленные образцы проходили испытание на стенде. Продолжительность испытаний и периодичность замера износа образцов проводилась в соответствии со стандартом ASTM G65 (от 20 до 30 мин в зависимости от измеренной твердости образца). По каждому из видов наплавок проведены испытания 3 образцов. Усредненные результаты испытаний представлены на диаграмме (рис. 6). Оценка износа проводилась путем взвешивания каждого образца до и после испытаний.

Результаты износных испытаний наплавленных материалов, по отношению к материалу замков серийного производства, свидетельствует об эффективности всех исследуемых образцов российского и зарубежного производства (рис. 6). Образцы с нанесенной наплавкой износились в 2,5 – 5 раз меньше, чем исходный образец бурильного замка без износостойкой наплавки. В целом сохраняется прямая зависимость значений износостойкости от твердости материала наплавок.

Износостойкость наплавочных материалов НП 57, НП 58 (Интерпро, Россия) находится на уровне лучших исследованных мировых образцов Duraband NC (Postle Industries), OTW-13СF (Castolin Eutectic). Однако для НП 57, НП 58 требуется доработка технологии нанесения наплавок и повышения качества выполненных покрытий.

По итогам результатов Испытания №1 – Тест по стандарту ASTM G65, можно сделать вывод, что производственный успех использования технологии нанесения износостойких наплавок обусловлен реальной эффективностью защиты тела бурильного замка и трубы в целом и позволяет продлить срок эксплуатации бурильного инструмента.

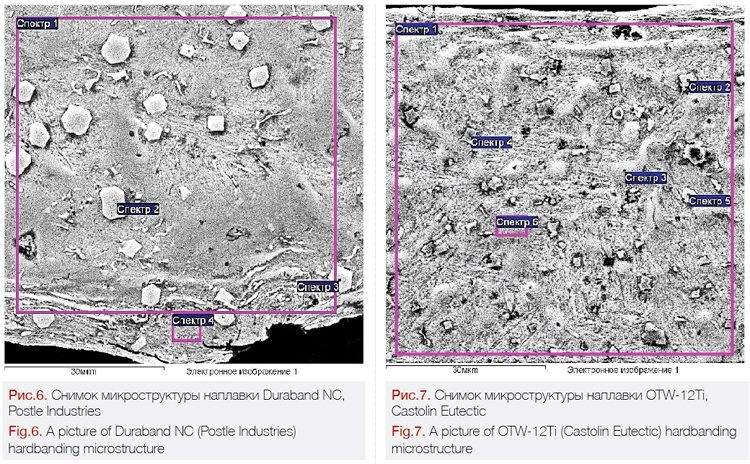

Металлографические исследования наплавочных материалов

В дополнение к испытательной программе было проведено исследование химического состава наплавочных материалов в соответствии с ГОСТ Р 54153-2010 на универсальном лазерном атомно-эмиссионном спектрометре модели СПЕКС ЛАЭС.

Химический состав наплавочных материалов указывает на наличие карбидобразующих элементов (Cr, Ti, Al, V, Nb, Mn) неравномерно распределенных по наплавленному покрытию, увеличивающих твердость и образующих с углеродом простые или сложные карбиды, которые обладают высокой твердостью с сохранением достаточной вязкости.

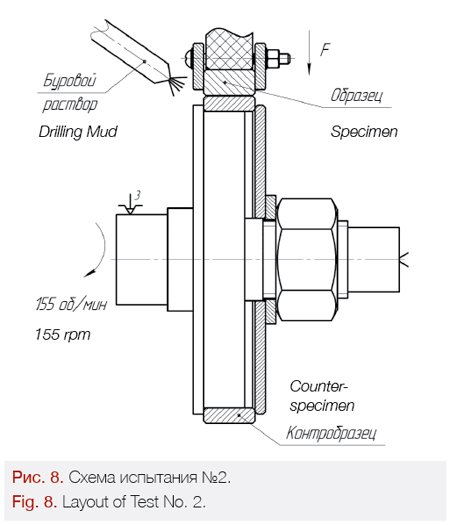

Испытание №2 – Тест по стандарту API 7CW (Casing Wear Tests)

Задача – определить износостойкость обсадной колонны методом трения о поверхностный слой образцов износостойких наплавок с подачей абразивного материала в зону контакта.

Стенд для проведения испытания №2 (рис. 9) был собран на базе малогабаритного токарного станка с рядом доработок:

• Установлена система частотного регулирования для соблюдения точных и необходимых параметров частоты вращения (155 об/мин).

• Оснащен рычажным механизмом, обеспечивающим необходимые параметры прижатия образца наплавки к обсадной трубе.

• Обеспечена подача в зону контакта жидкости бурового раствора (плотность 1050 – 1080 кг/м3) и наличием в ней абразивных частиц из расчета 20 г на 1 литр бурового раствора.

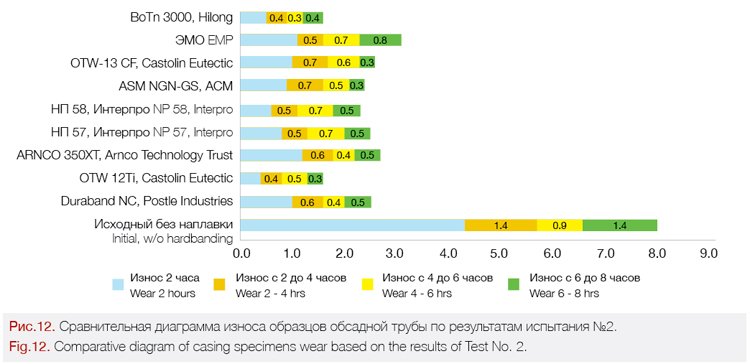

Схема испытания №2 представлена на рис. 8. Для испытания каждого вида наплавок изготовлено по паре образцов – образец и контробразец. В роли образца выступает фрагмент обсадной трубы 245 мм, толщиной стенки 11 мм, изготовленная по стандарту API 5CT. Контробразец – фрагмент наплавки.

Подготовленные образцы (рис. 10) проходили испытание на стенде в течение 8 часов. Каждые 2 часа проводился замер текущего износа образцов и контробразцов. По каждому из видов наплавок проведены испытания 1 образца. Усредненные результаты испытаний представлены на диаграмме (рис. 12). Оценка износа проводилась путем взвешивания каждого образца обсадной трубы до и после испытаний.

Подготовленные образцы (рис. 10) проходили испытание на стенде в течение 8 часов. Каждые 2 часа проводился замер текущего износа образцов и контробразцов. По каждому из видов наплавок проведены испытания 1 образца. Усредненные результаты испытаний представлены на диаграмме (рис. 12). Оценка износа проводилась путем взвешивания каждого образца обсадной трубы до и после испытаний.

Испытание №2 – Тест по стандарту API 7CW (Casing Wear Tests) подтверждает эффективность российских и зарубежных наплавочных материалов в вопросе защиты обсадной трубы от износа при контакте с бурильным замком. Износостойкость обсадной трубы при контакте с наплавкой нанесенной на тело бурильного замка более чем в 5 раз превышает износостойкость при контакте с исходным образцом без наплавки. При этом сохраняется зависимость значений износостойкости от твердости материала наплавок, материалы с относительно невысокой твердостью в меньшей степени изнашивают образец обсадной трубы (рис. 12).

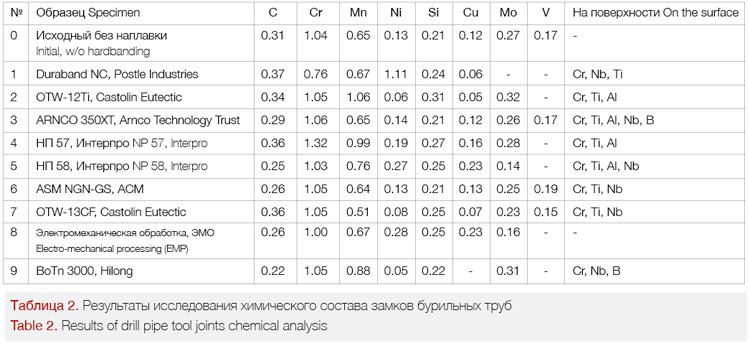

Металлографические исследования замков бурильных труб

В дополнение к испытательной программе было проведено исследование химического состава материала замков бурильных труб в соответствии с ГОСТ Р 54153-2010 на универсальном лазерном атомно-эмиссионном спектрометре модели СПЕКС ЛАЭС МАТРИКС. Результаты исследований представлены в табл.2.

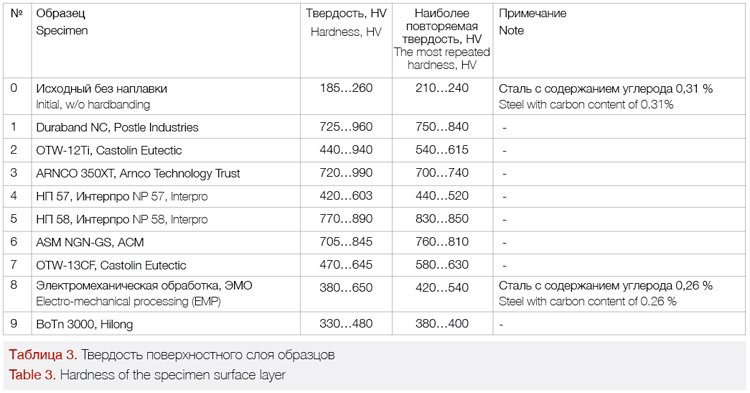

Результаты измерения твердости поверхностного слоя исходных, упрочненных ЭМО и наплавленных покрытий представлены в табл. 3. Твердость измерена на шлифах микротвердомером EMCOTEST DuraScan по методу Виккерса при нагрузке 100 г.

Химический состав материала замков российских и зарубежных производителей бурильных труб указывают на значительный разброс сталей по содержанию углерода (0,22…0,37).

Значительный разброс качества сталей, используемых для изготовления замков бурильных труб, отрицательно влияет на износостойкость не только тела бурильного замка, но и на самое слабое место труб — резьбовые соединения. В сочетании с невысокой твердостью 210…260 HV и прочностью витков резьбы это приводит к низкой износостойкости резьбовых соединений и необходимости их восстановления на трубных базах. Вопрос стойкости резьбовых соединений является «самым узким местом» жизненного цикла бурильной трубы с наплавленными по телу замками (но данная проблема не входит тему проведенных исследований).

Заключение ООО «МТСервис» по результатам испытаний

Испытания по двум видам тестов показали, что универсальности наплавочных материалов достичь сложно, но использование буровыми подрядчиками компоновок бурильной колонны с различными наплавками еще сложнее, поэтому рекомендуется выбирать наплавочные материалы для нанесения на замки, которые получили лучшие средние результаты. По результатам показателей тестов к таким материалам можно отнести: Duraband NC (Postle Industries), OTW-13СF (Castolin Eutectic) и при надлежащем качестве технологии нанесения российские материалы НП 57 и НП 58 (Интерпро).

Технология ЭМО, в сравнении с технологией нанесения наплавочных материалов (хардбендинг), показала немного худшие, но сопоставимые результаты. Технология ЭМО указывает на возможность повышения износостойкости замков бурильных труб и обеспечивает сохранность обсадной колонны посредством закалки поверхностного слоя бурильных замков, как альтернатива хардбендингу.

Кроме бурильного замка, технология ЭМО на том же оборудовании позволяет повысить износостойкость наружной и внутренней замковой резьбы бурильных труб. Технологический процесс упрочнения не требует расходные наплавочные материалы или защитные газы.

Стоимость оборудования для проведения технологии ЭМО соизмерима со стоимостью мобильного комплекса по нанесению износостойких наплавок. ЭМО выполняют на металлорежущих станках, производительность операции равна времени нанесения износостойкой наплавки.

Олег Фомин, Главный специалист по бурению скважин, АО «Сибирская Сервисная Компания»

АО «ССК» благодарит коллектив ООО «МТСервис» за высокое качество выполненных работ по испытанию износостойких наплавок. Специалисты ООО «МТСервис» добросовестно выполнили взятые на себя обязательства, чем подтвердили свою репутацию. За несколько месяцев, практически «с нуля» был сконструирован испытательный стенд для проведения испытаний по стандарту API 7CW (Casing Wear Tests). Сами испытания прошли по графику с полной фото и видеосъемкой каждого этапа выполняемых работ, а привлечение к работам научных сотрудников МГТУ им.Н.Э.Баумана позволяет не сомневаться в объективности и независимости проведенных исследований.

В дальнейшем результаты проведенных испытаний будут применены для выбора наиболее экономически эффективных износостойких наплавок на этапе приобретения новых комплектов бурильных труб.

Сергей Кузнецов, Технический директор ООО «Техномаш»

Участие в испытаниях износостойких наплавок в условиях ООО «МТСервис» позволило нам провести анализ характеристик нашей продукции в сравнении с другими производителями хардбендинга.

Подобные исследования подвигают на разработку и внедрение новых технологических решений, направленных на улучшение качественных показателей нашей продукции.

Методика проведения исследований и уровень специалистов их проводивших не оставляют ни каких сомнений в объективности результатов.

К сожалению, наша компания участвовала в данных испытаниях только с одним образцом нашей продукции – хардбендингом марки BoTn-3000.

На сегодняшний день между ООО «Техномаш» и ООО «МТСервис» достигнута договорённость о проведении исследований всей линейки наплавок серии BoTn производства компании HILONG.

Полученные результаты испытаний помогут нам в разработке новых видов продукции и модернизации давно освоенных износостойких наплавок BoTn-1000, BoTn-3000, BoTn-5000.

Дон Бишоп, Директор по развитию бизнеса, «Арнко Текнолоджи»

Компания Arnco Technology чрезвычайно польщена количеством времени и внимания, уделенного изготовителям износостойких сплавов лидерами отрасли бурения Российской Федерации. При том, что мы считаем отчет АО «ССК» по твердосплавным покрытиям шагом в верном направлении, мы также приветствуем дальнейшую работу заказчика и, в большей степени, отрасли по совершенствованию методов исследований, используемых для оценки образцов твердосплавных покрытий в лабораторных условиях. С середины 90-х годов наша компания работает с испытательными лабораториями, известными всему миру как первопроходцы в области анализа характеристик износостойких покрытий. Сама компания Arnco внесла значительный вклад в обсуждения, целью которых было создание и улучшение методик, используемых при проведении исследований износа обсадных колонн от первых разработок Ассоциации инженеров-буровиков (DEA-42) до современных технических условий по расчету напряжений Американского нефтяного института API 7 CW, а также испытаний Американского общества по испытанию материалов ASTM 65. По мере их разработки нам стало понятно, что данный процесс требует времени. Мы также узнали, что не только процент износа обсадной колонны является решающим фактором для операторов при моделировании своих проектов бурения, а скорее ряд дополнительных экспериментальных данных, полученных в результате испытаний, в конечном счете, формирует исходные сведения для алгоритмов, применяемых при моделировании предполагаемых результатов бурения современной скважины.

При том, что лабораторные данные важны для минимальной сравнительной оценки сопоставимых характеристик различных изделий, мы не прекращаем подчеркивать, что большое значение для определения общей эффективности износостойких покрытий имеют именно испытания в промысловых условиях. Нет двух одинаковых стволов скважин, а количество параметров проходки крайне велико. Компания Arnco сохраняет уверенность в своем заявлении об обеспечении отрасли износостойкими материалами с лучшими на рынке характеристиками качества и долговечности, выпускаемыми специально для обсадных труб. Мы благодарны за постоянное внимание со стороны участников российского сектора бурения и надеемся, что заказчики в отрасли выберут наши износостойкие материалы.

Михаил Баранов, Исполнительный директор, ООО АСМ Специальные наплавочные материалы

От лица ООО «АСМ Специальные наплавочные материалы» благодарю за бесценный опыт и информацию, которые мы получили в результате проведенных вами испытаний. К сожалению в данной статье мы видим только сухие результаты тестов и измерений. Хотелось бы услышать мнение и коментарии специалистов, узнать положительные и отрицательные характеристики по каждому материалу и в частности по нашему продукту.

Жизнь заставляет нас развиваться, непрерывно совершенствовать свои материалы и мы будем рады вновь принять участие в подобных сравнительных испытаниях.

Алексей Садовников, Генеральный директор ООО «МТСервис»

Результаты тестов наглядно показали, что использование не защищенного замка бурильной трубы просто НЕ ДОПУСТИМО!

Также тесты подтвердили текущую расстановку брендов на рынке наплавочных материалов для бурения на суше.

Есть 2 момента, на которые необходимо обратить внимание в ближайшие годы:

• Китайские бренды: наличие всего одной марки китайского наплавочного материала в данном тесте, вероятно результат не осведомленности их производителей . Но Китайские бренды всегда ведут себя агресивно и настойчиво, и поверьте, им есть что сегодня показать. Если они уже пришли с заводами полного цикла по производству бурильных труб в Россию, то в вопросе износостойких наплавок они могут также преподнести неприятные сюрпризы для игроков на рынке.

• Российские бренды: возможна ли реальная конкуренция с иностранными производителями? Неплохие физические результаты в тестах — это первый шаг. Необходимо сконцентрироваться на стабильности технологии нанесения и развивать региональное присутствие.

Роман Игнатенко, Генеральный директор ООО «Интерпро- Тюмень»

Очень рад завершению испытаний, и не скрою, доволен результатами наших материалов ПП-НП 58/3 и ПП-НП 57. Очень долго шли к этому моменту — 1,5 года. Что касаемо замечаний, то мы их все учтем, и приложим максимум возможностей и усилий для их устранения. Как говорится «нет предела совершенству»!

Благодарим команду специалистов проводивших тестирование, за их профессионализм, терпение и адекватные выводы и комментарии!

Алексей Шиловский. Зам. Генерального директора, Castolin Eutectic

Мы благодарим за возможность участия в данном исследовании, которое ещё раз показало, что компания Castolin Eutectic производит одни из лучших в отрасли по эксплуатационным качествам сплавы для наплавок Hardbanding. Такие результаты достигаются благодаря собственному производству, с обственным научно-техническим центрам, которые занимаются разработкой и тестированием новой продукции, а также благодаря действующему на всех производствах жёсткому контролю качества. Так, например, наплавочная порошковая проволока OTW тестируются на работающем в реальных условиях оборудовании, в самых суровых условиях бурения, что подтверждается сертификатами NS-1 и NS-2, выданными международным институтом Fearnley Procter, специализирующемся на аттестации материалов, оборудования и сервиса в области нефтегазодобывающей промышленности.

Со времени публикации этого отчета были протестированы дополнительные износостойкие защитные металлические покрытия, информация о которых находится здесь