Газпром нефть: Оптимизация технологий многостадийного гидроразрыва пласта в коллекторах с близким расположением газонефтяного и водонефтяного контактов и наличием слабовыраженных барьеров с низким контрастом напряжений

Для эффективной стимуляции скважин методом ГРП необходима глубокая инженерная и технологическая проработка. В работе показаны различные пути оптимизации МГРП в пластах со слабовыраженными барьерами и низким контрастом напряжений. Одним из решений поставленных задач является оптимизация существующих гуаровых систем жидкости для контроля высоты трещины. Для достижения максимального эффекта проводилось постепенное снижение концентрации полимера, и использовались маловязкие жидкости и комбинированные буферные стадии. Дополнительно проводились работы по оптимизации расписания закачки и повышения его агрессивности. С целью достижения наибольшего эффекта по очистке трещины происходило постепенное повышение концентрации ферментного деструктора. В качестве альтернативного подхода в стимуляции была выбрана жидкость ГРП на бесполимерной основе (ПАВ). Для минимизации рисков, связанных с получением СТОПа, внедрено применение компоновок МГРП с многоразовыми муфтами, управляемыми ключом с привлечением установки ГНКТ и мониторингом забойного давления. В качестве дополнительных методов контроля применялся микросейсмический мониторинг и различные геофизические исследования. Анализ фактического дебита показал успешность примененных подходов для достижения максимальной эффективности работы простимулированных скважин.

Введение

В портфеле активов «Газпром нефти» имеется ряд месторождений, пласты которых характеризуются отсутствием ярко выраженных литологических барьеров для газа и воды. Проведение гидроразрыва пласта (ГРП) без глубокой инженерной проработки и внедрения технологий не эффективно. Для успешного введения в эксплуатацию объектов – п-ова Ямал требуется поиск оптимальных решений. В данной работе рассмотрены различные сценарии проработки путей оптимизации технологии ГРП. Анализ фактической работы простимулированных скважин показывает, что в итоге удалось найти успешное решение. Благодаря комплексному подходу специалистов компании была проведена большая работа по оптимизации ГРП, что позволило повысить производительность скважин.

Апробация оптимизации жидкости и дизайна ГРП

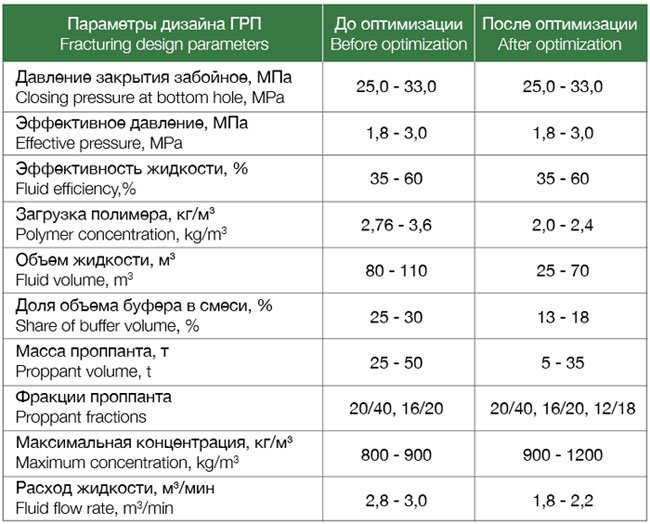

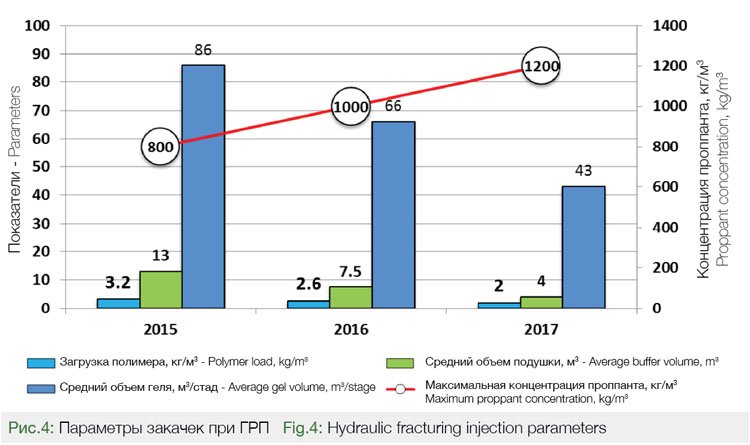

На месторождениях Западной Сибири для коллекторов с близким расположением газонефтяного (ГНК) и водонефтяного (ВНК) контактов и слабовыраженными барьерами с низкими напряжениями одной из задач является необходимость контроля высоты трещины ГРП для исключения приобщения непроектных интервалов. В связи с тем, что технологии с низкополимерными модифицированными или ПАВ рецептурами пока не получили широкого распространения из-за более высоких стоимости и требований к оборудованию, очевидным решением представляется оптимизация существующих гуаровых жидкостей ГРП в направлении снижения концентрации (загрузки) полимера и использования в качестве буферной и/или песконесущей жидкости маловязких жидкостей [1]. В рассматриваемом случае оптимизация была начата с жидкостей и дизайна ГРП, а именно с постепенного снижения загрузки (концентрации) полимера и повышения агрессивности графика-закачки (уменьшение доли объема буфера, увеличение максимальной концентрации проппанта и снижение расхода жидкости). Первые опробования проводили в наклонно направленных скважинах, конструкция которых предотвращает риск аварии из-за оседания проппанта в хвостовике горизонтальной секции. После получения положительных результатов была выполнена закачка в горизонтальных скважинах с заканчиванием компоновками многостадийного ГРП (МГРП) [2]. Концентрация полимера, основные характеристики пласта до и после оптимизации приведены в таблице. Первоначально вязкость сшитой жидкости составляла 800 мПа ⋅с, что объяснялось большими утечками жидкости в матрицу пласта.

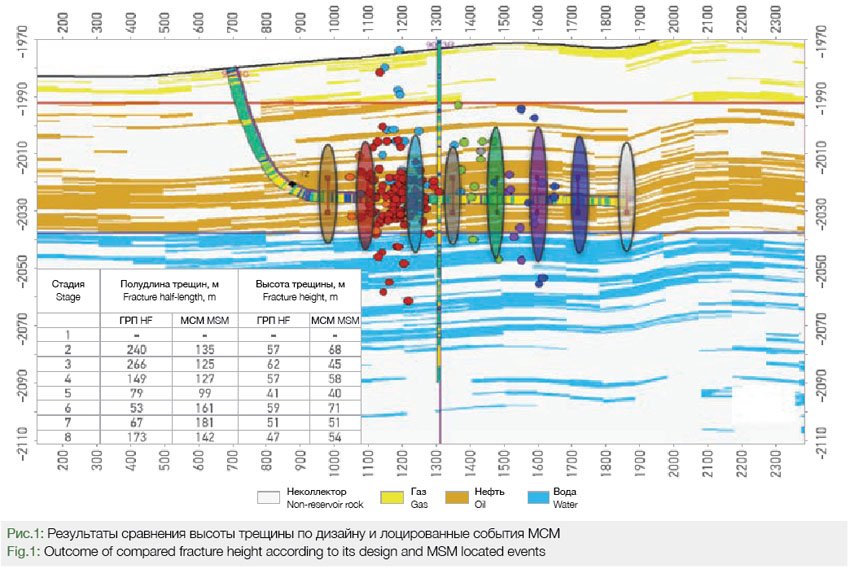

Высокая вязкость системы жидкости позволяла избежать риск получения СТОПа и гарантировала достаточность гидравлического раскрытия трещины, однако при этом увеличивалась ее высота, что многократно повышало риск приобщения газа и воды. Оптимизация ГРП происходила по направлению снижения загрузки полимера, а также увеличения концентрации ферментного (энзимного) брейкера для очистки трещины от остатков полимера и соответственно повышения остаточной проводимости трещины. Проведенные работы позволили без увеличения аварийности существенно снизить загрузку полимера – с 3,6 до 2,2 кг/м3. В результате было достигнуто снижение вязкости сшитого геля в среднем до 400–450 мПа ⋅с. В целом на проекте было проведено 370 скважино-операций, доля осложнений (СТОП) составила менее 5 %, что явилось очень хорошим показателем. В основном осложнения связаны с техническими причинами (работой оборудования), такими как отклонения в подаче проппанта (скачки концентрации проппанта) и химических реагентов. Для подтверждения правильности выбранного подхода проводился инструментальный контроль высоты трещины – микросейсмический мониторинг (МСМ), который позволяет оценить эффективность работ физически, а не только по параметрам добычи или результатам моделирования в симуляторе ГРП. На рис. 1 приведено сравнение высоты трещины по дизайну ГРП и лоцированным событиям МСМ. Данные моделирования и МСМ были подтверждены работой скважин без признаков прорыва в непроектные горизонты [3].

Опытно-промышленные работы по оптимизации жидкости и дизайна ГРП

Помимо апробации оптимизации жидкости и дизайна ГРП проводились опытно-промышленные работы (ОПР) с закачкой вязкоупругих ПАВ. Жидкость на основе вязкоупругих ПАВ по сравнению с жидкостью на гуаровой основе имеет хорошую песконесущую способность при пониженной вязкости (около 250 мПа⋅с), но при этом предъявляются очень высокие требования к технологическим средствам ее применения и, кроме того, жидкость на основе вязкоупругих ПАВ имеет значительно более высокую стоимость.

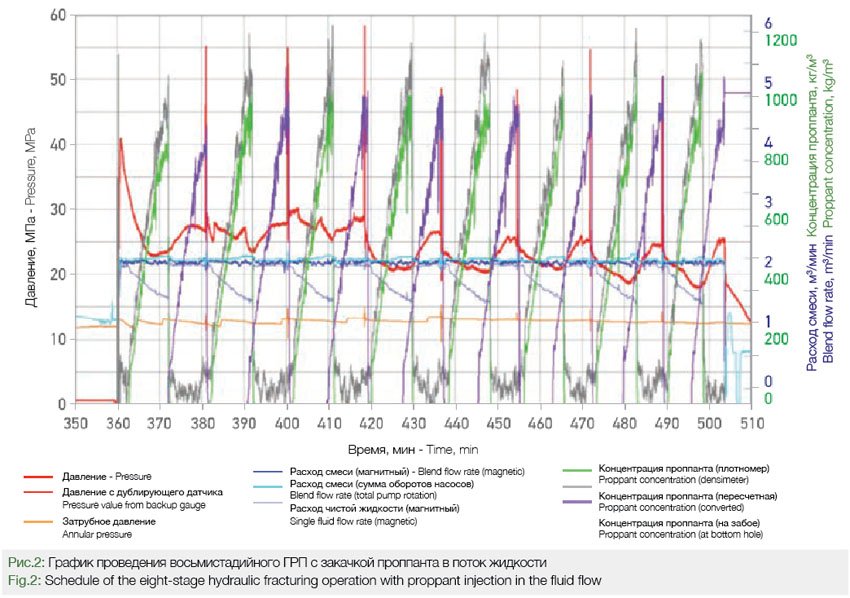

Проведены девять скважино-операций, доля осложнений (СТОП) по данной технологии составила 25 %, основной их причиной послужила неготовность подрядчика к проведению работ по технологии с применением данной рецептуры жидкости. Результаты работы скважин оценивались по безразмерному индексу продуктивности, приведенному к дебиту скважины после выполнения одной стадии ГРП. Эффективность технологии ГРП с применением жидкости на основе вязкоупругих ПАВ получила свое подтверждение, однако из-за высокой стоимости и большого процента осложнений по сравнению с технологией с использованием жидкости на гуаровой основе не получила широкого распространения. Для минимизации рисков прорыва при ГРП с закачкой проппанта массой 8–10 т также применено устройство для сброса шаров, позволяющее проводить плановые восемь стадий МГРП без остановки закачки, что доказало свою эффективность. В результате кратно снижается непроизводительный объем закачиваемой жидкости в пласт (уменьшение объема жидкости на 30–40 % за счет отмены тестовых закачек на каждую стадию МГРП и сокращения объема жидкости на стадии продавки), уменьшается время на проведение восьми стадий ГРП (с момента заезда флота ГРП практически в 2 раза). Достигнуто значительное ускорение, например, закачка проппанта массой 10 т на стадию при восьмистадийном ГРП была завершена за 2 ч (рис. 2).

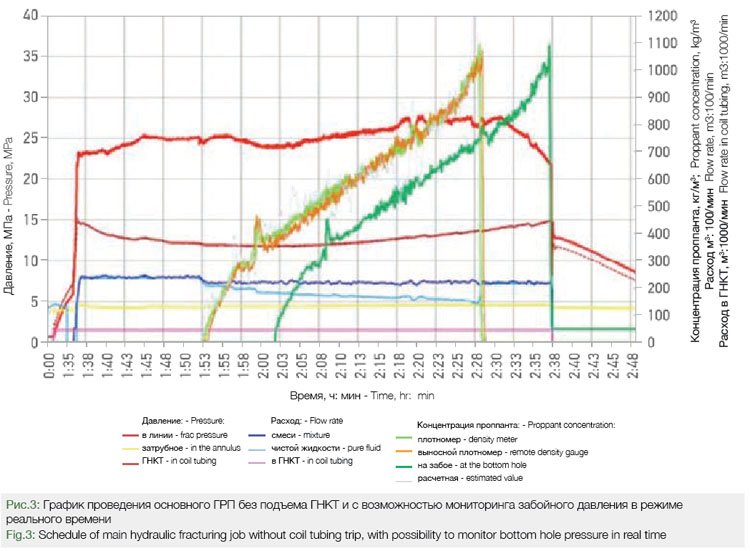

Однако при закачке в поток проппанта массой 8–10 т на муфту ГРП имеется риск получения осложнения из-за того, что во время прохождения проппанта в стимулируемую зону пласта шар для активации последующего порта уже сброшен в скважину. В случае получения СТОПа нахождение шара в колонне НКТ серьезно затрудняет дальнейшее проведение работ в скважине [3]. Для минимизации данных рисков внедрены компоновки МГРП с многоразовыми муфтами, управляемыми ключом на гибкой НКТ (ГНКТ). Закачка жидкости ГРП осуществляется по малому затрубному пространству со спуском ключа на ГНКТ ниже порта, на который проводится ГРП. Это позволило избавиться от «лишних» спускоподъемов компоновки при проведении каждой стадии, в связи с чем появилась уникальная возможность мониторинга забойного давления по давлению в ГНКТ в режиме реального времени (рис. 3).

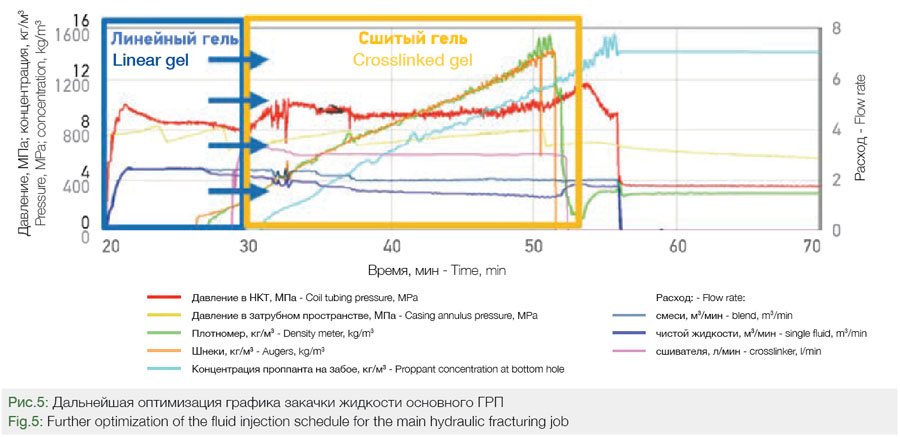

Это дало возможность оценивать упаковку трещины проппантом при проведении операций и обоснованно предлагать оптимизационные изменения к плану закачки. После выполнения операции порт закрывается, что исключает дополнительную кольматацию только что обработанной зоны, а также способствует выносу проппанта из простимулированного порта в ствол скважины при продолжении работ по стимуляции следующих стадий. На части месторождения принято решение о тиражировании данной технологии. Внедрение всех описанных этапов оптимизации жидкости и технологий ГРП позволило достичь параметров закачек при ГРП, приведенных на рис. 4. Помимо снижения содержания полимера в жидкости ГРП в «Газпром нефти» реализован метод закачки комбинированных буферных стадий (линейный + сшитый гели) с постоянным уменьшением концентрации сшитой жидкости без изменения объема буферной стадии вплоть до закачки полностью линейных буферных стадий для коллекторов, в которых отсутствует риск прорыва в непроектный интервал. Работы были реализованы в Западной Сибири, закачка проводилась в пласты, залегающие на глубине (а.о.) 2350–2650 м, характеризующиеся низкими ФЕС, эффективность применения сшитой жидкости разрыва в которых достигает более 60 %. Полученные положительные результаты и опыт впоследствии были адаптированы и перенесены на объекты, где есть риск прорыва в ГНК и ВНК. Такие объекты для проведения ГРП характеризуются довольно высокими значениями ФЕС, глубина их залегания (а.о.) составляет 750–780 м, эффективность использования сшитой жидкости достигает 45 %. Для данных коллекторов в дальнейшем оптимизация закачки на основе линейного геля доведена до концентрации проппанта 200 кг/м3 фракцией 16/20, на основе сшитой жидкости – до 1400 кг/м3 фракцией 12/18.

Первая горизонтальная скважина, в которой был опробован данный подход, была оснащена компоновкой заканчивания с пятью муфтами МСГРП, активируемыми шарами, с длиной горизонтальной секции примерно 1000 м. Увеличение линейной части буферной стадии проводилось поэтапно. При проведении основного ГРП на пятой стадии использовали линейную жидкость как на буферной, так и на проппантной стадиях закачки до концентрации проппанта 200 кг/м3. Дальнейшая закачка с набором концентрации проппанта до 1400 кг/м3 осуществлялась на основе сшитого геля, использовалась загрузка геля концентрацией 2,4 кг/м3. Кроме того, расход закачки был снижен с 2,4 м3/мин на буферной части до 2,0 м3/мин к концу работы. Средняя масса проппанта составила 30 т на стадию. Показатели добычи нефти превысили ожидаемые на 25 %. Оптимизация жидкости, технологии ГРП и графика закачки в настоящее время еще не закончена и в дальнейшем будет развиваться, в направлении поиска соотношения линейной и сшитой частей геля (рис. 5).

Планируется снижение концентрации полимера до 1,8 кг/м3, повышение максимальной концентрации проппанта до 1600–1800 кг/м3, а также применение более крупного проппанта фракцией 10/14.

Заключение

Специалисты компании «Газпром нефть» в области разработки и освоения трудноизвлекаемых запасов месторождений Западной Сибири с близким расположением ГНК и ВНК и слабовыраженными литологическими барьерами нашли успешный технологический подход. Опробованы и внедрены решения по проведению ГРП в условиях близкого расположения ГНК и ВНК с сохранением технологической успешности без увеличения стоимости работ, такие как снижение загрузки гуарового полимера, применение устройства для сброса шаров в поток, гибридного дизайна ГРП, равнопроходных бесшаровых технологий заканчивания. Эффективность оптимизированных технологий подтверждается фактической работой простимулированных скважин. Это открывает перспективы для тиражирования таких технологий на другие объекты дочерних обществ компании с аналогичными или близкими условиями.

Список литературы

1. Интегрированный подход к разработке нефтяных оторочек Новопортовского нефтегазоконденсатного месторождения / Д.А. Сугаипов, Д.Ю. Баженов, С.С. Девятьяров, [и др.] // Нефтяное хозяйство. – 2016. — №12. – С. 60-63.

2. Первое в России массовое применение кластерной технологии ГРП в горизонтальных скважинах / А. Юдин, С. Сыпченко, А Громовенко., [и др.] // SPE-187932 – RU – 2017.

3. Казаков Е., Верещагин С., Кичигин А. Ювелирный гидроразрыв: увеличение стадийности при снижении размеров трещин в подгазовых нефтяных пластах Новопортовского месторождения // SPE-187680-RU – 2017

4. Кувакина М.С. Комплексная система заканчивания скважин для разработки подгазовых залежей // PROНефть. – 2018. — № 4(10) – C. 44-47

Authors

Е.Г. Казаков, И.Г. Файзуллин, Э.Ф. Сайфутдинов

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

А.А. Корепанов, ООО «Газпромнефть-Ямал»

Н.В. Чебыкин, ООО «Газпромнефть-Хантос»

А.Ю. Конопелько, АО «Мессояханефтегаз»