ЛУКОЙЛ: Первые Интеллектуальные Двуствольные Скважины TAML5 на Месторождении им. В. Филановского

Первые интеллектуальные двуствольные скважины на месторождении им. В. Филановского — это яркий пример того, как новые технологии помогают оптимизировать затраты и, благодаря увеличению охвата дренируемых запасов, повысить дебиты скважин. Двуствольная геометрия скважины, с возможностью одновременно отслеживать и контролировать каждый ствол по-отдельности, способствует оптимизации работы скважины, продлению периода безпроблемной эксплуатации скважины и вносит вклад в увеличение накопленной добычи с месторождения. Статья акцентирует внимание на конструкции скважин, выполнении работ и результатах эксплуатации скважин.

Работа была проделана в несколько этапов:

1. Компания ЛУКОЙЛ выбрала конструкции скважин для минимизации затрат и достижения целевых показателей по добыче и коэффициенту извлечения нефти.

2. Компания ЛУКОЙЛ опробовала технологии по строительству двуствольных интеллектуальных скважин на зрелом месторождении имени Ю. Корчагина.

3. На основе полученного опыта, проект разработки месторождения им. В Филановского был дополнен и обновлен.

4. В начале 2017 года были пробурены две первые интеллектуальные двуствольные скважины.

5. По результатам ввода в эксплуатацию был проведен анализ ключевых параметров работы скважин и оценена целесообразность строительства двуствольных скважин на проекте.

Статья описывает все шаги, фокусируясь на процедуре установки внутрискважинного оборудования, извлеченных уроках и обзоре результатов работы скважины.

В результате проделанной работы компания ЛУКОЙЛ успешно пробурила две первые интеллектуальные двуствольные скважины на месторождении им. В. Филановского, дебиты которых оказались выше на 20-60% по сравнению с дебитами соседних горизонтальных скважин. Эти первые скважины в очередной раз показали, что современные интеллектуальные многоствольные технологии являются достаточно зрелыми, чтобы обеспечивать стабильные результаты. Ввод скважин в эксплуатацию показал, что их фактические дебиты совпадают с расчетными. Все это в очередной раз показывает, что конструкция интеллектуальных многоствольных скважин обеспечивает ряд преимуществ, таких как экономия слотов на платформе, более высокие дебиты скважин, ускоренный прирост добычи, и может способствовать увеличению общей накопленной добычи на месторождении.

Введение

Широко принято мнение, что бурение многоствольных скважин является настолько рискованным, что нет смысла рассматривать двуствольные технологии для применения в разработке реальных месторождений. Цель статьи — показать, что многоствольные технологии успешно применяются для практических нужд, принося значительные выгоды для проекта. В частности, на месторождении им. В. Филановского интеллектуальные двуствольные скважины помогают увеличить дебиты нефти, снижают капитальные затраты и способствуют увеличению накопленной добычи.

Существуют проекты, где все месторождение разрабатывается двух- и трёхствольными скважинами. Обычно основной причиной для использования многоствольных скважин является сложный пласт, который не получается эффективно разработать обычными скважинами. Например, месторождение Vincent (Nettleship и др. 2014) представляет собой слабосцементированный коллектор, насыщенный высоковязкой нефтью. Обычные горизонтальные скважины не позволяли экономически эффективно охватить пласт бурением и обеспечить необходимые уровни добычи. Многоствольные скважины позволили увеличить дебиты скважин, удерживая капитальные затраты на разумном уровне. Другой пример, месторождение им. Ю.Корчагина, (Шестов и др. 2015; Ружников и др. 2016; Елисеев и др. 2016) представляет собой месторождение с газовой шапкой и нефтяной оторочкой. Чтобы достичь проектных целей по добыче и коэффициенту извлечения нефти, важно очень точно располагать горизонтальные стволы между ВНК (водонефтяным контактом) и ГНК (газонефтяным контактом). Кроме того, необходимо минимизировать депрессию на пласт во избежание преждевременного прорыва газа или воды. В этих условиях двуствольные скважины позволяют распределять депрессию на большую площадь коллектора, тем самым отдаляя неизбежные прорывы газа и способствуют увеличению накопленной добычи нефти.

Месторождение им. В.Филановского представляет собой антиклинальную ловушку, осложненную серией разломов, которые делят коллектор на несколько частично-сообщающихся блоков. Основной объект разработки, нижнемеловой пласт состоит из четырех пропластков разделенных перемычками. На этапе проектирования разработки ожидаемые дебиты нефти для одноствольных скважин закладывались на уровне 2500т/сут, для двуствольных скважин – 4000т/сут, что показывает, насколько важным этот проект является для компании ЛУКОЙЛ.

Для того, чтобы минимизировать количество используемых слотов на платформе, все добывающие скважины были запланированы как двуствольные. Для того чтобы снизить риски и обеспечить гибкость в управлении месторождением, добывающие скважины могли быть пробурены как одноствольные, с возможностью строительства второго ствола позже. Чтобы убедиться, что технологии достаточно зрелые, были запланированы и выполнены две пробные работы на соседнем зрелом месторождении им. Ю. Корчагина (Рис. 2) (Ружников и др. 2016). Работы прошли без инцидентов, без непродуктивного времени, связанного с многоствольными операциями. Первые успешные работы доказали, что строительство интеллектуальных двуствольных скважин имеет смысл как с технической, так и с экономической точки зрения.

Первая фаза разработки месторождения им. В. Филановского планируется с использованием бурения 6 добывающих и 2 нагнетательных скважин. Из них 2 добывающие скважины было решено пробурить в двуствольном исполнении сразу – скважины А и В (Рис.1, Рис.3).

Стволы двуствольных скважин были проложены в один и тот же целевой горизонт, каждый ствол оборудован противопесочными фильтрами. Фильтры основного ствола оборудованы сдвижными втулками (муфтами), которые позволяют закрывать фильтры с помощью инструмента на геофизическом кабеле или гибких насосно-компрессорных трубах без извлечения колонны внутрискважинного оборудования. Для предотвращения попадания газа в скважину в случае вырезки окна в газонасыщенном интервале скважины оборудуются герметичным узлом разветвления TAML5. Колонна внутрискважинного оборудования с датчиками давления и температуры и многопозиционными клапанами контроля притока позволяет отслеживать состояние скважины и контролировать добычу из каждого ствола по-отдельности.

Обзор выполнения работ

Для того, чтобы поделиться опытом, накопленным в процессе подготовки и бурения четырех двуствольных скважин, ниже представлено описание процедуры строительства скважин с комментариями.

Бурение интервала под эксплуатационную колонну

При планировании двуствольной скважины важно учесть ряд моментов, связанных с бурением интервала под эксплуатационную колонну. Для той части труб обсадной колонны, где планируется вырезать окно, центраторы устанавливаются не в середине трубы, а под муфту, с тем, чтобы избежать фрезерования окна сквозь центратор. Система вырезки окна и узел разветвления имеет технологическое ограничение по пространственной интенсивности, не более 3⁰/30м. Кроме основной точки зарезки выбирается запасная, на 20м выше. Хвостовик размещается с перекрытием в 80м и окно вырезается на 30м выше хвостовика. Так как качество цементирования критически важно для успешной вырезки окна, нижний интервал обсадной колонны цементируется с использованием более тяжелого цементного раствора, чем обычно. С тем, чтобы при цементировании плотность раствора не превысила градиент начала поглощения, нижняя часть обсадной колонны размещается в более устойчивых породах. Для того, чтобы избежать обрушения пород в интервале окна после вырезки, интервал вырезки также размещается в устойчивых породах. Для минимизации риска попадания нежелательного флюида (газа или воды) из интервала окна, по возможности окно вырезается в непроницаемых породах. В случае с месторождением им. В. Филановского всем этим требованиям соответствует глинистый интервал над целевым коллектором.

Обобщая требования к траектории, 130м-180м нижней части эксплуатационной колонны должны быть установлены в 12-метровой глинистой перемычке. Интервал вырезки окна длиной 30м-70м должен быть пробурен с пространственной интенсивностью не более 3⁰/30м.

Для скважины А потенциальный интервал вырезки (4) был удлинен, чтобы обеспечить до 6 запасных точек для вырезки окна. Кроме того, так как вырезка окна обычно производится в интервале с зенитным углом менее 90⁰, интервал под вырезку было решено пробурить не превышая 90⁰. Сам пласт залегает с углом 92⁰-93⁰.

В результате траектория в нижней части секции эксплуатационной колонны получилась довольно сложной. После спуска хвостовика в основной ствол при прокачке шара для отсоединения спускового инструмента, было получено поглощение до 50%. Для контроля поглощения расход был ограничен и шар не получилось докачать до седла. Для того, чтобы шар дошел до седла, в колонну бурильных труб был сброшен губчатый шар, который позиционировал установочный шар в седле и позволил отсоединить спусковой инструмент гидравлически. В случае скважины А сложная траектория (5) стала причиной проблем при спуске хвостовика.

Когда планировалась следующая двуствольная скважина В, все требования, описанные выше, были проанализированы и отсортированы по критичности. Требование к длине интервала для вырезки окна было сокращено с 130м до 70м. Риск вырезки окна в участке с углом больше 90⁰ был признан низким. После того, как требования были пересмотрены, траектория скважины В получилась заметно более гладкой (6) и хвостовик был спущен без каких-либо инцидентов.

Этот пример показывает, что требования, ограничения и риски, которые рассматриваются при планировании работ, должны быть проанализированы в совокупности и отсортированы по важности. Финальный план работ должен позволить выполнять поставленные задачи с минимумом рисков. В данном случае лишние запасные точки вырезки окна и некритичные требования к траектории были отброшены для упрощения траектории и минимизации рисков при спуске хвостовика.

Установка пакера-якоря с изоляционным клапаном и проверка ориентации

После того как основной ствол пробурен и обсажен обычным порядком, начинаются операции по строительству второго ствола. Первый шаг — это установка компоновки пакера-якоря для изоляции основного ствола и создания якорного механизма для вырезки окна и установки узла разветвления.

Для того, чтобы сориентировать окно в желаемое направление, ориентация пакера может быть измерена отдельным рейсом с помощью забойной телесистемы. Хорошей альтернативой этому рейсу может быть использование телесистемы в составе компоновки установочного инструмента пакера. Это позволяет сориентировать пакер в желаемое направление и потом установить его.

Фрезерование окна

Окно фрезеруется стандартной системой, совместимой с пакером-якорем. При операциях важно контролировать момент вращения и ограничивать проходку, особенно в нижней части окна. Длину шурфа рекомендуется минимизировать, чтобы избежать падения траектории и размыва пород в интервале окна.

Бурение бокового ствола

Операции проходят обычным порядком. При бурении важно контролировать момент во избежание заклинивания инструмента в окне. Если установить голову хвостовика в размытой секции, это может затруднить стыковку с узлом разветвления. Чтобы этого избежать, при обратной проработке ствола, в интервале 25 метров под окном прописывается каверномер.

Боковой хвостовик

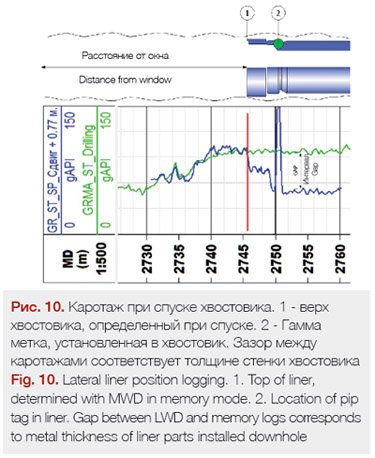

Боковой хвостовик спускается без вращения во избежание проворота клина и заклинивания в окне. Боковой хвостовик сбрасывается 7-9м ниже окна (Рис.9). Позже, при установке в скважине узла разветвления, он заходит в хвостовик и герметично стыкуется внутри. Важно, чтобы глубина головы хвостовика была известна с точностью ±1м.

При бурении глубина забоя скважины измеряется вращающейся компоновкой на бурение, а при спуске хвостовика – без вращения. В связи со складыванием колонны труб в скважине, разница в измеренной глубине забоя может превышать 1м. При этом рассчитать глубину верха хвостовика возможно, но имеющиеся неопределенности не позволяют доверять расчетам. Для двуствольной скважины неточность в мере может привести к необходимости совершить дополнительный рейс.

Для того, чтобы исключить неопределенность глубины верха хвостовика, был применен ряд мер. В клин-отклонитель и верх хвостовика были установлены радиоактивные метки малой мощности (Pip tag). В состав спускового инструмента хвостовика был включен прибор гамма-каротажа во время бурения малого диаметра (забойная телесистема в режиме памяти). Благодаря малому диаметру прибора он был навинчен под седло спускового инструмента и расположен внутри хвостовика.

Сравнение увязанных по глубине каротажей, проведенных во время рейсов на бурение и спуска хвостовика (Рис. 10) показало, что там, где ствол не обсажен, каротажи совпадают. В интервале, где установлен хвостовик, между каротажными диаграммами появляется зазор. Величина зазора соответствует толщине стальных частей хвостовика. Таким образом, использование гамма меток и сенсоров при спуске хвостовика не только позволило измерить расстояние между клином и хвостовиком, но и показать глубины отдельных частей хвостовика. Эта визуальная информация позволяет с большей уверенностью рассчитывать глубины элементов оборудования и принимать решения.

В случае с двуствольными скважинами на проекте во избежание размывов и обрушений в необсаженной части ствола, замещение бокового хвостовика на раствор заканчивания не производится.

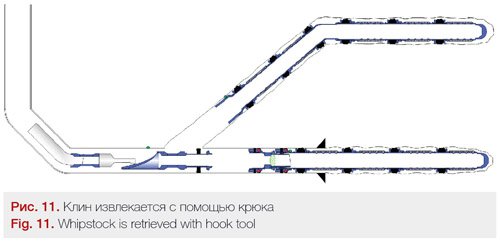

Извлечение клина

Клин извлекается стандартным крюком (11). Крюк зацепляет клин и, при помощи натяжения и ударов яссом с растущей нагрузкой, извлекает клин из пакера-якоря. Существует вероятность неудачных попыток извлечения клина. На скважине В клин не был извлечен с первой попытки, и был применен ловильный колокол. В КНБК ловильного колокола была добавлена забойная телесистема для того, чтобы выставить заводной зуб колокола в верхнее положение. Авторы считают, что это снизило шанс повредить ловильный колокол при заходе на клин и позволило успешно извлечь клин на поверхность. Использование телесистемы было признано полезным дополнением к стандартной программе работ.

После того, как клин извлечен, рекомендуется произвести рейс на очистку ствола скважины с помощью магнитов. Это делается, чтобы металлические частицы не повредили полированные части и эластомерные уплотнения, и не создали механических препятствий при установке оборудования в скважину.

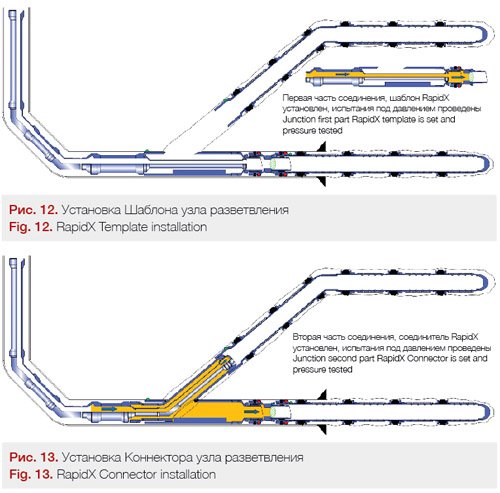

Установка узла разветвления

Шаблон узла разветвления спускается на бурильной колонне, устанавливается в пакере, опрессовывается, после чего спусковой инструмент извлекается на поверхность. Для ускорения ориентирования компоновки, рекомендуется использование телесистемы над спусковым инструментом.

Для установки Коннектора узла разветвления подгонка глубин является критически важным аспектом. Если все глубины определены правильно, сами операции довольно просты: компоновка спускается до заданной глубины, устанавливается в Шаблоне, опрессовывается, после чего спусковой инструмент поднимается на поверхность. Для того, чтобы ускорить ориентирование компоновки на забое, рекомендуется использовать над спусковым инструментом телесистему с малым расходом. После того, как Коннектор установлен, скважина выше окна переводится на раствор заканчивания (рассол CaCl2).

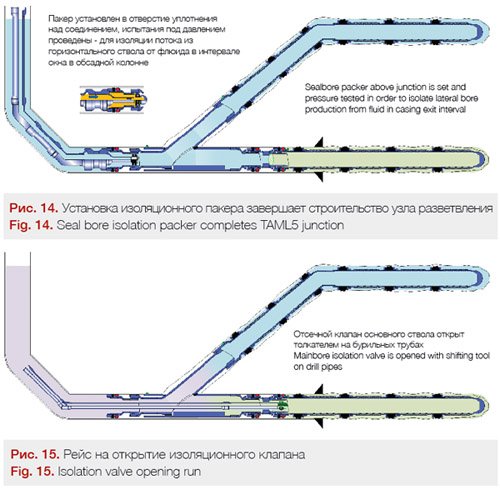

Установка изоляционного пакера и открытие клапана

Установка изоляционного пакера с внутренней полированной поверхностью завершает строительство узла разветвления TAML5. Компоновка пакера спускается на бурильной колонне, уплотняется в Коннекторе, после чего сальниковое уплотнение опрессовывается с помощью специальной конфигурации установочного инструмента. После этого пакер устанавливается, опрессовывается через затрубное пространство, и спусковой инструмент поднимается на поверхность (Рис. 14).

После того, как пакер установлен, изоляционный клапан открывается сдвижным инструментом (Рис. 15). Обычно основной показатель того, что клапан открылся — это заметные потери промывочной жидкости. Рейс на открытие клапана можно исключить, если использовать гидравлически открываемый клапан.

Колонна интеллектуального внутрискважинного оборудования

Колонна интеллектуального внутрискважинного оборудования (нижняя часть заканчивания) устанавливается в обсаженную скважину, замещенную на жидкость заканчивания без твердой фазы (рассол CaCl2). Колонна ВСО проходит сквозь узел разветвления и уплотняется в полированном приемнике ниже пакера-якоря. Все 4 работы по монтажу интеллектуального заканчивания на проекте были выполнены без инцидентов.

Затраты времени на бурение и заканчивание

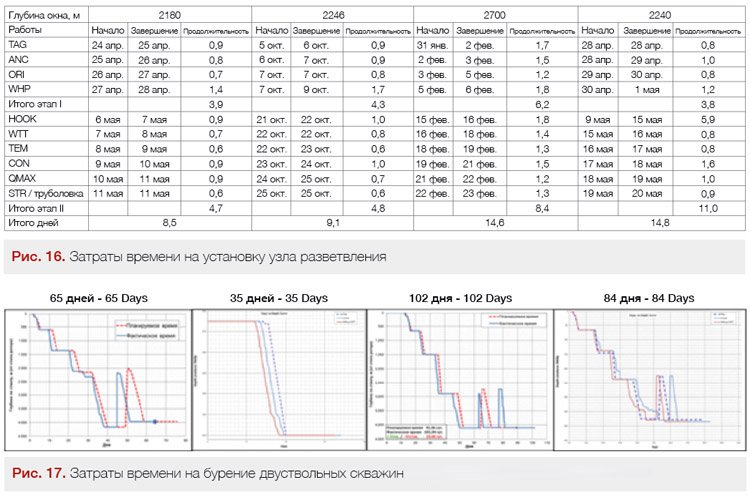

Это всегда актуальный вопрос – как много времени занимает строительство двуствольной скважины по сравнению с обычной. Как можно видеть на рисунке (16), дополнительные операции, связанные с установкой узла разветвления, занимают от 9 до 15 дней. Общее время на бурение двуствольной скважины может меняться от 35 дней до 105 дней в зависимости от того, пробурен ли первый ствол, и каковы глубины стволов и узла разветвления (17).

Результаты эксплуатации

Скважина A

Эксплуатация скважины А началась с Февраля 2017. До начала пуска в эксплуатацию на скважине производились работы по освоению (выводу на режим) каждого ствола по отдельности. В горизонтальной скважине, пробуренной в высокопроницаемом коллекторе, ствол которой заполнен раствором на углеводородной основе (РУО) — процесс освоения и качественной очистки ствола является непростой задачей. Необходимо в процессе работы контролировать расходы и перепады давлений, чтобы поддерживать достаточную скорость потока для качественной очистки всего ствола и недопущения проскальзывания легкой нефти вперед высокоплотного бурового раствора. Забойные многопозиционные клапаны и детальное планирование процедуры освоения скважины значительно облегчили эту задачу. Оба ствола скважины были успешно очищены от бурового раствора.

После этого были произведены полномасштабные гидродинамические исследования, чтобы определить коэффициенты продуктивности и оптимальные параметры работы для каждого из стволов двуствольной скважины.

Узел разветвления имеет сложную геометрию, в связи с чем поток из бокового ствола штуцируется на 3-4 атмосферы больше, чем поток из основного ствола. Чтобы оптимизировать добычу по стволам, применяются забойные многопозиционные клапаны и датчики давления.

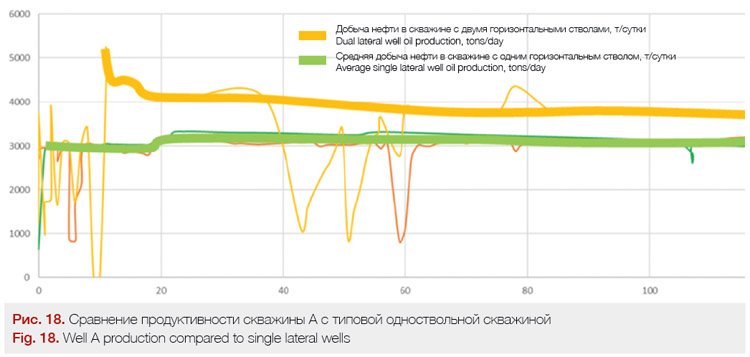

Тенденции работы двуствольных и одноствольных скважин схожи – скважины работают с высокими стартовыми дебитами, с плавным снижением дебитов по мере снижения пластового давления и увеличения газового фактора.

Как можно видеть на графике истории добычи за первые 3 месяца работы (Рис. 18), каждый ствол по отдельности дает приблизительно около 3000 тонн/сут, однако, максимальный стартовый суммарный дебит скважины из двух стволов составил приблизительно 5400 тонн/сут. После стабилизации режима работы, суммарный дебит составил около 3700 тонн/сут. Скважина А на данный момент является самой высокодебитной скважиной на месторождении.

При этом максимальный стартовый дебит нефти одноствольной скважины не превышал 4000 тонн/сут, а после вывода на режим снизился до 2600 тонн/сут.

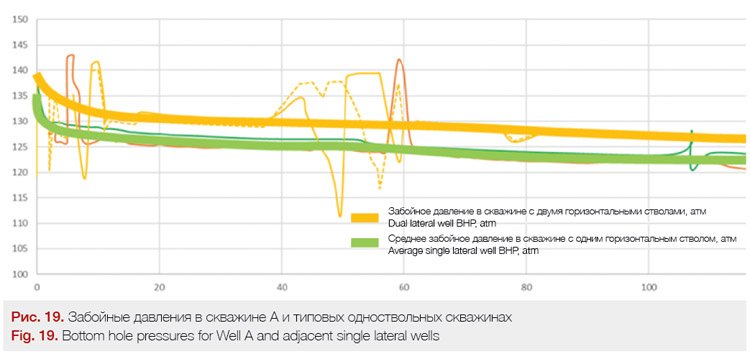

Если обратить внимание на забойные давления (Рис. 19), то легко заметить, что двуствольная скважина эксплуатируется с более высоким забойным давлением (а значит и меньшими депрессиями), чем средняя одноствольная.

Таким образом, можно сделать вывод, что фактический дебит двуствольной скважины на 20-60% выше, чем у одноствольных скважин при сопоставимом режиме работы.

Скважина B

Скважина В — это вторая двуствольная скважина, пробуренная на месторождении. Во время бурения бокового ствола, приборы каротажа показали признаки возможного присутствия газа в области коллектора на абсолютных отметках глубины, находящихся значительно ниже принятых абсолютных отметок глубины ГНК. Одна из версий, которая объясняла наличие газа ниже ГНК состояла в том, что из-за локального падения пластового давления за счет интенсивной работы соседних скважин, часть газа вышла из растворенного состояния. Однако, после освоения скважины и гидродинамических исследований по каждому стволу в отдельности было получено заключение, что боковой ствол работает в значительной степени газом.

Команда инженеров проанализировала сейсмические данные, показатели каротажей во время бурения и результаты интерпретации ГДИС, и пришла к выводу, что боковой ствол был проложен через локальную газовую шапку, ограниченную непроводящими разломами. По состоянию на август 2017г скважина работала с дебитом по нефти 3100 тонн/сут.

С помощью забойных многопозиционных клапанов боковой ствол был немного заштуцирован с целью снижения притока газа и максимизации общего дебита нефти. В августе 2017г скважина В работала с дебитом нефти в 1.2 раза выше усредненного дебита по одноствольным скважинам на рассматриваемом месторождении. Важно отметить, что, если бы в конструкции скважины не были предусмотрены забойные многопозиционные клапаны, скважина работала бы в основном газом, с гораздо меньшим дебитом по нефти.

Пример скважины В показывает, что забойные многопозиционные клапаны позволяют бороться с неопределенностями уже после строительства скважины и значительно минимизируют риск потери скважины из-за прорыва газа.

Анализ и оптимизация работы скважин

Обе двуствольные скважины были подключены к системе АСУТП и к ПО, позволяющему отслеживать состояние скважин, а также анализировать в реальном времени Их ключевые параметры, такие, как трубное и затрубное давление, температура, расчетные дебиты, депрессии на каждый ствол и т.д. Когда необходимость оптимизации параметров добычи подтверждена, забойные клапаны переключаются в течение нескольких часов, без каких-либо существенных расходов для оператора.

Текущая стратегия разработки месторождения состоит в сохранении интенсивных отборов нефти, невзирая на связанные с этим риски резкого снижения пластового давления и прорыва нежелательных флюидов (газа и воды). Для минимизации описанных рисков планируется бурение нагнетательных скважин для поддержания пластового давления. Благодаря тому, что двуствольные скважины работают с меньшими депрессиями и с большим коэффициентом охвата, запасы вырабатываются более равномерно, чем в случае с одноствольной скважиной. В конечном итоге это позволит увеличить накопленную добычу нефти с месторождения.

Обсуждение

Бурение двуствольных интеллектуальных скважин — это удобная технология, которая может быть применена для повышения уровней добычи нефти на различных месторождениях. Особенно на морских проектах, после того, как первая фаза бурения закончена, бурение боковых стволов с сохранением основных (материнских) стволов является оптимальным способом поддерживать добычу при минимальных затратах.

Для компании ЛУКОЙЛ двуствольные скважины зарекомендовали себя как надежная и важная технология. При проектировании разработки месторождения, практически все скважины были запланированы так, чтобы в будущем можно было пробурить боковой ствол с узлом разветвления TAML3 или TAML5.

Двуствольные интеллектуальные скважины позволяют быстрее нарастить добычу на старте работы месторождения, снизить капитальные затраты, связанные с бурением верхних секций скважин. Возможность экономить слоты позволяет оператору бурить с одной платформы больше скважин, вместо того, чтобы строить дополнительные платформы. Забойные датчики давления и температуры, а также многопозиционные клапаны позволяют бороться с прорывами газа. Кроме того, возможность контролировать приток из каждого ствола отдельно позволяет оптимизировать работу скважин, найдя баланс между текущими дебитами и общей накопленной добычей с месторождения.

Выводы

1. На конец августа 2017г компания ЛУКОЙЛ пробурила 4 двуствольные скважины с интеллектуальным нижним заканчиванием и герметичным узлом разветвления типа TAML5. Все скважины были пробурены успешно, с выполнением поставленных задач. Это показывает, что двуствольные интеллектуальные скважины — это надежная зрелая технология, готовая к применению на важных проектах (17).

2. Затраты времени на бурение дополнительного ствола на месторождении составили порядка 30 дней. Этот срок сопоставим со сроками бурения дополнительных стволов на других аналогичных месторождениях. (Nettleship и др. 2014).

3. Результаты эксплуатации показывают, что дебиты двуствольных скважин на 20%-60% выше соседних одноствольных скважин (18,19).

4. Возможность контролировать приток из каждого ствола отдельно увеличивает эффективность очистки скважины от бурового раствора, исключает необходимость проводить дорогостоящие ремонты скважины, и позволяет управлять добычей так, чтобы максимизировать дебиты и накопленную добычу. В частности, для скважины В (стр. 12) забойные клапаны позволили продолжать добывать нефть из основного ствола с высокой депрессией

и продуктивностью, при этом заштуцировав боковой ствол.

Благодарность

Авторы благодарят компании ЛУКОЙЛ и Шлюмберже за разрешение на публикацию этих материалов.

Список литературы

1. Nettleship, G., Palmer, A., & Eshtewi, A. (2014, June 1). Installation of Complex Multilateral Wells With Standalone Sand Screens in the Vincent Field. Society of Petroleum Engineers. doi:10.2118/169903-PA

2. Shestov, S., Golenkin, M., Senkov, A., Blekhman, V., Gottumukkala, V., & Bulygin, I. (2015, October 26). Real-Time Production Optimization of an Intelligent Well Offshore, Caspian Sea. Society of Petroleum Engineers. doi:10.2118/176648-MS

3. Salas, J. R., Clifford, P. J., & Jenkins, D. P. (1996, January 1). Multilateral Well Performance Prediction. Society of Petroleum Engineers. doi:10.2118/35711-MS

4. Ruzhnikov, A., Latypov, A., Dubovik, A., & Zvyagin, V. (2016, October 24). TAML-5 Intelligent ERD Offshore Well: A Case Story of Successful Application in the North Caspian. Society of Petroleum Engineers. doi:10.2118/181927-MS

5. Eliseev, D., Golenkin, M., Senkov, A., Latypov, A., Bulygin, I., Ruzhnikov, A., … Kashlev, A. (2016, October 24). New Vision: IC TAML5 Wells on Caspian Offshore. Reasons, Implementation and Results. Society of Petroleum Engineers. doi:10.2118/181901-MS

Authors

М. Ю. Голенкин: ООО «ЛУКОЙЛ-Нижневолжскнефть»

А. С. Латыпов, C. А. Шестов, И. А. Булыгин, А. М. Хакмедов: Шлюмберже