Новосибирский НТЦ: Интегрированное техническое и технологическое сопровождение с применением геофизических и геомеханических исследований в процессе бурения в Нижневартовском районе

B данной работе описан современный интегрированный подход к организации процесса бурения для целей оптимизации и уменьшения сроков строительства скважин и показывает успешность тесного сопряжения структур, отвечающих как за проектные, так и за технологические аспекты строительства скважин. Представленный опыт является уникальным для отечественных компаний и выполнен с привлечением преимущественно собственных технических и методических разработок.

Введение

Современные, постоянно ухудшающиеся, условия бурения требуют более глубокого и всестороннего технологического подхода к процессу планирования и собственно строительства скважин. Разработанные на сегодняшний день технологические решения позволяют решать широкий спектр задач для уменьшения рисков, и, как следствие, уменьшения времени бурения и заканчивания скважин. Но зачастую эти решения жестко сегментированы и не взаимодействуют друг с другом как на операционном уровне, так и на уровне принятия решений.

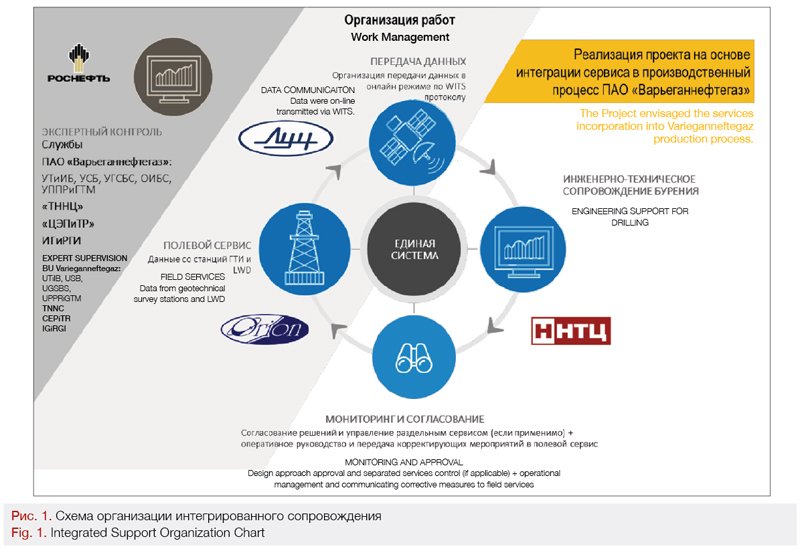

Для устранения проблемы разрозненности решений был применен интегрированный подход к сопровождению бурения, который включал в себя:

• Проведение предпроектного геомеханического и технологического моделирования с целью подбора и оптимизации параметров бурения скважины;

• Техническое и технологическое сопровождение наклонно-направленного бурения

• Каротаж в процессе бурения;

• Геологическое сопровождение;

• Геомеханическое сопровождение;

• Обновление моделей механических свойств и устойчивости пород по полученным данным и настройка на последующее бурения.

Работы были организованы в рамках единой системы со всесторонней технической поддержкой служб ПАО «Варьеганнефтегаз» и проектных институтов НК «Роснефть» — «ТННЦ», «ЦЭПиТР» и «ИГиРГИ».

Наклонно-направленное бурение и каротаж в процессе бурения

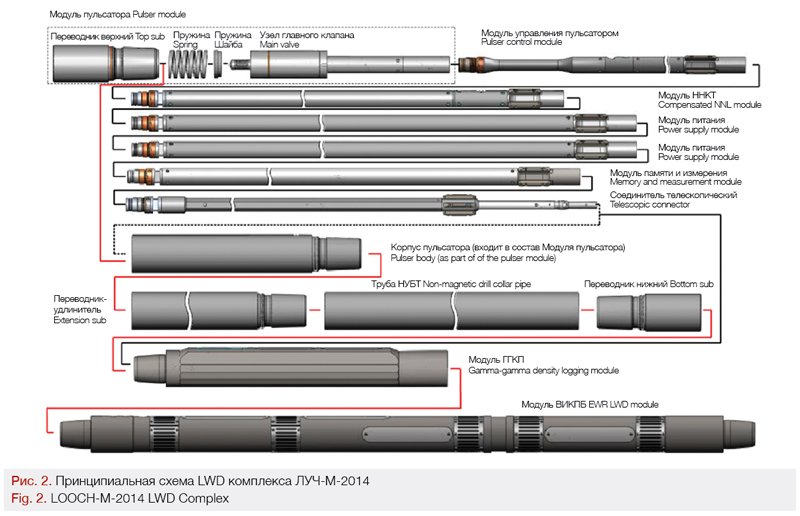

В процессе бурения был использован современный отечественный LWD-комплекс ЛУЧ-М-2014, позволяющий получить полный комплекс каротажных данных с выдачей оперативных и окончательных заключений для оценки емкостных и фильтрационных свойств пласта и литологического расчленения. В применяемом комплексе были использованы следующие методы иcследований и замеров:

• Интегральный гамма каротаж (ГК);

• Высокочастотный электромагнитный каротаж – ВИКИЗ в процессе бурения (ВИКПБ);

• Нейтрон-нейтронный каротаж по тепловым нейтронам (ННКт);

• Гамма-гамма плотностной каротаж (ГГКП);

• Инклинометрия.

Также в зависимости от решаемых задач в комплекс могут быть включены такие модули как боковой каротаж (БК), измерение затрубного давления, акустический каротаж и другие геофизические методы исследования. В LWD-комплексе ЛУЧ-М-2014 реализована регистрация ряда технологических параметров, таких как: расход промывочной жидкости, внутритрубное давление, поперечные и продольные вибрации.

Также комплекс всесторонне модернизируется как в отношении внутренней структуры, так и дополнения новыми методами измерения геофизических свойств. Так уже проходит процесс внедрения регистрации азимутальной привязки данных плотностного и микробокового каротажа (формирование «имиджей»). Это позволит получать важную информацию о структурном поведении пластов в разрезе скважины, что наиболее актуально для целей геонавигации. При наличии контрастов плотностей и/или сопротивлений появится возможность более точно оценить локальные структурные углы в точках и уточнить положение скважины в разрезе, детализируется и корректируется двумерная модель. Имиджи, в том числе, используются для определения структурных элементов разрывных нарушений и ориентации трещиноватости, что особенно актуально для карбонатных разрезов. Также планируется в ближайшее время внедрить модуль акустической профилеметрии для получения профиля стенки скважины. Это позволит качественно учитывать технологические особенности при проведении каротажа в процессе бурения, а также производить настройку для положения пакеров при спуске хвостовиков. Также планируется постепенная разработка и внедрение модулей акустического каротажа, наддолотного модуля и модуля ГГЛП.

При бурении интервала под эксплуатационную колону и пилотного ствола наклонно-направленных скважин (долото Ø220,7 мм) был использован LWD комплекс ЛУЧ-МК-2014 типоразмера 172 мм и для горизонтальных участков (долото Ø155.6 мм) – типоразмер 121 мм.

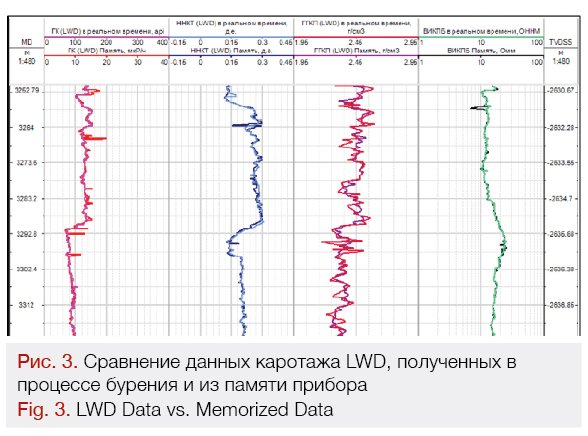

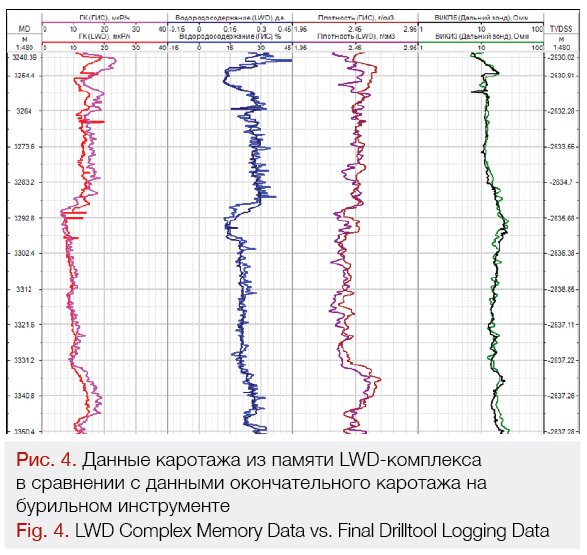

LWD-комплекс оснащен гидравлическим каналом связи, скоростные характеристики которого и система кодировки позволяет получать стабильный и качественный сигнал полного набора методов геофизических исследований в режиме «реального времени» при бурении с механической скоростью 40 – 60 м/ч, что подтверждается при сравнении данных, полученных из памяти прибора и комплекса окончательного каротажа на бурильных трубах.

Каждый интервал скважин, в котором был проведен комплекс каротажа в процессе бурения, был дополнительно исследован каротажем на кабеле и инструменте с применением аналогичных методов. При сравнении была обнаружена высокая степень сходимости по всем методам, а отличия не превышали погрешности измерения или обусловлены влиянием геолого-технологических условий из-за разного времени проведения измерений.

Геологическое сопровождение

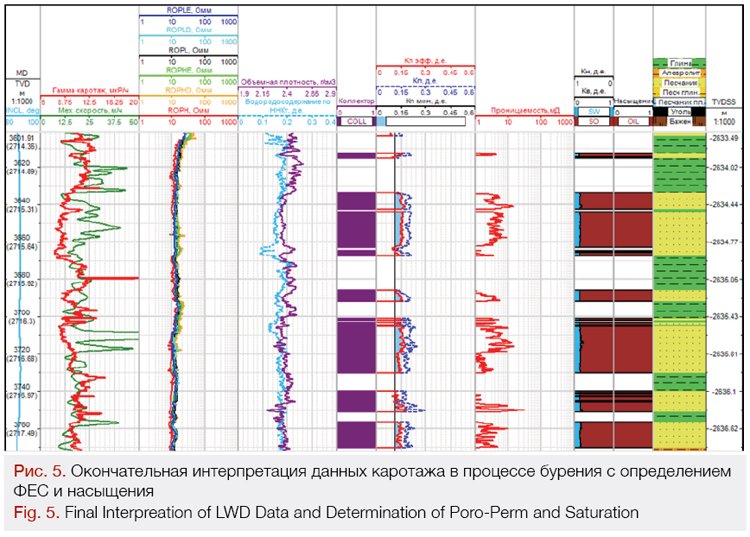

Представленный комплекс каротажа в процессе бурения позволяет решать задачи петрофизической оценки свойств пластов и насыщающего флюида не только после завершения бурения интервала скважины, но и в процессе бурения в режиме реального времени.

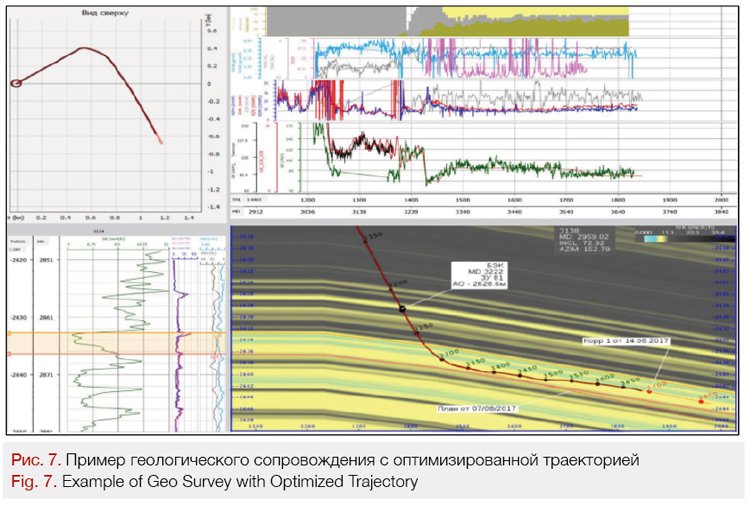

Целевым горизонтом разрабатываемого месторождения являются пласты ЮВ1 васюганской свиты, представленные песчаниками от светло-серых до бурых, мелко- среднезернистых, среди песчаников отмечаются прослои алевролитов и аргиллитов. Песчаники являются нефтеносными и характеризуются латеральной и вертикальной неоднородностью, что осложняет процесс проводки горизонтальных стволов.

В процессе интерпретации данных ГИС при бурении наклонно-направленных скважин и пилотных стволов были выделены нефтенасыщенные пропластки, эффективной мощностью до 4 м, пористостью 12-18%, проницаемостью до 10-20 мД и нефтенасыщенностью 51-66%.

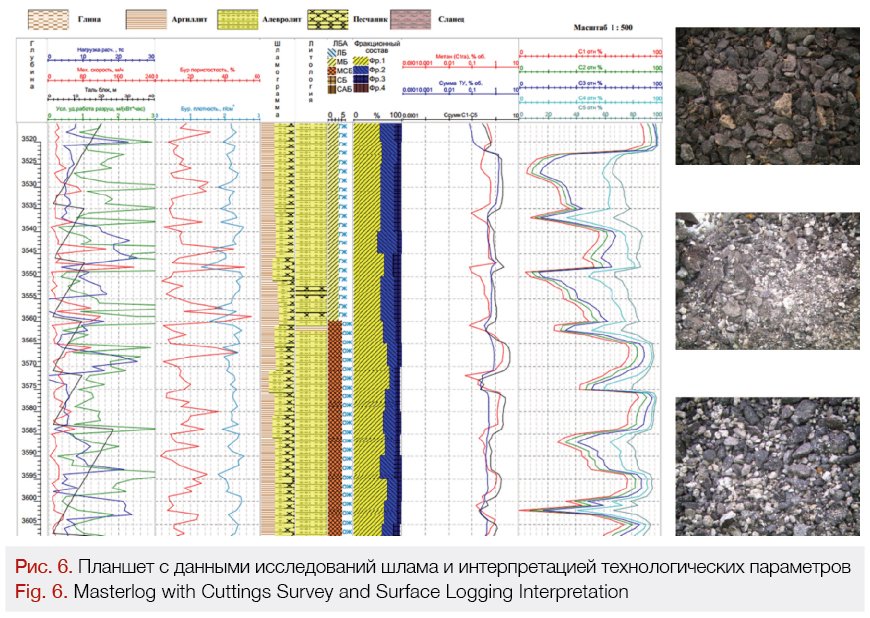

Также был использован расширенный анализ данных технологических параметров и шламового материала. Применение методик энергокаротажа позволяло получать псевдопетрофизические параметры (буровая пористость и плотность), отражающие свойства горных пород в процессе их взаимодействия с долотом. Расширенные исследования шлама, помимо широко используемых методик, включали в себя измерения плотности, карбонатометрию и фракционный анализ.

Описанный комплекс методик в совокупности с интерпретацией данных LWD в процессе бурения, позволял специалистам службы УГСБС своевременно оптимизировать траекторию и проводить скважину в нефтенасыщенных породах,

которые обладают улучшенными коллекторскими свойствами.

Геомеханическое сопровождение в процессе бурения

Для целей уменьшения рисков в процессе бурения производилось одномерное геомеханическое сопровождение, которое включало в себя: анализ априорной информации и построение предбуровой геомеханической модели и модели устойчивости ствола, построение модели устойчивости в процессе бурения по данным LWD и технологических исследований, построение постбуровой геомеханической модели по данным каротажа

из памяти.

Основные интервалы с осложнениями были приурочены к неустойчивым аргиллитам низа мегионской и георгиевской свит. В процессе моделирования и последовательной калибровки модели были подобраны плотности бурового раствора. При бурении интервала под эксплуатационную колонну и пилотного ствола был рекомендован буровой раствор плотностью 1,20-1,23 г/см3, при подходе к неустойчивым горизонтам аргиллитов увеличение до 1,25. В горизонтальном участке было рекомендовано применение бурового раствора плотностью 1,09-1,12 г/см3.

Также был проведен анализ траектории на предмет стабильности ствола скважины. Было обнаружено, что проект бурения предполагал расположение горизонтальных скважин близко к максимальному горизонтальному стрессу, что отрицательно сказывается как на устойчивости пород околоскважинного пространства, так и на распространение трещин ГРП. К сожалению, значительное изменение азимута бурения требует больше времени и более глубокой проработки проекта. Тем не менее, траектории были максимально оптимизированы с целью снижения рисков в процессе строительства скважин.

Априорные модели устойчивости были построены по проектным траекториям скважин и сопровождались в процессе и корректировались совместно с уточнением геологической обстановки, геомеханических свойств и изменения траектории.

Построенные геомеханические модели согласуются с фактическими данными, и проведенные процедуры на этом этапе позволили уменьшить осложнения при бурении и спуско-подъемных операциях на 30%.

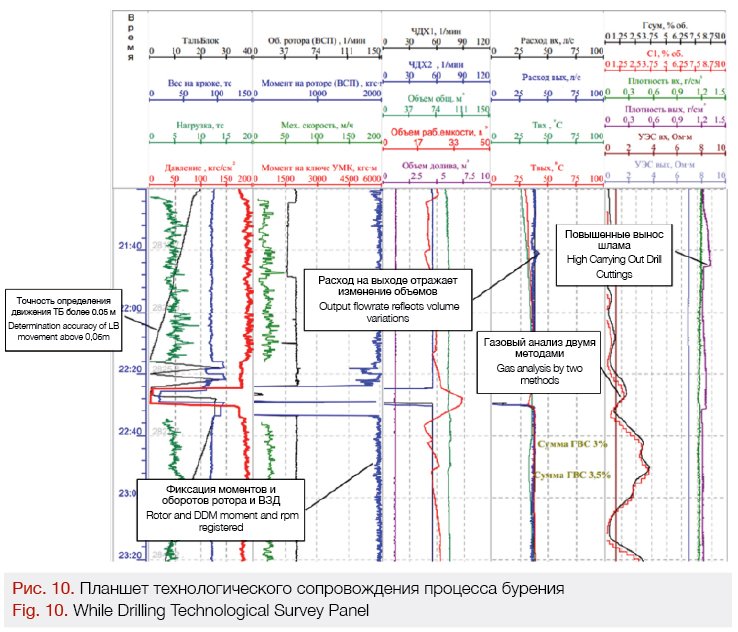

Технологическое сопровождение бурения

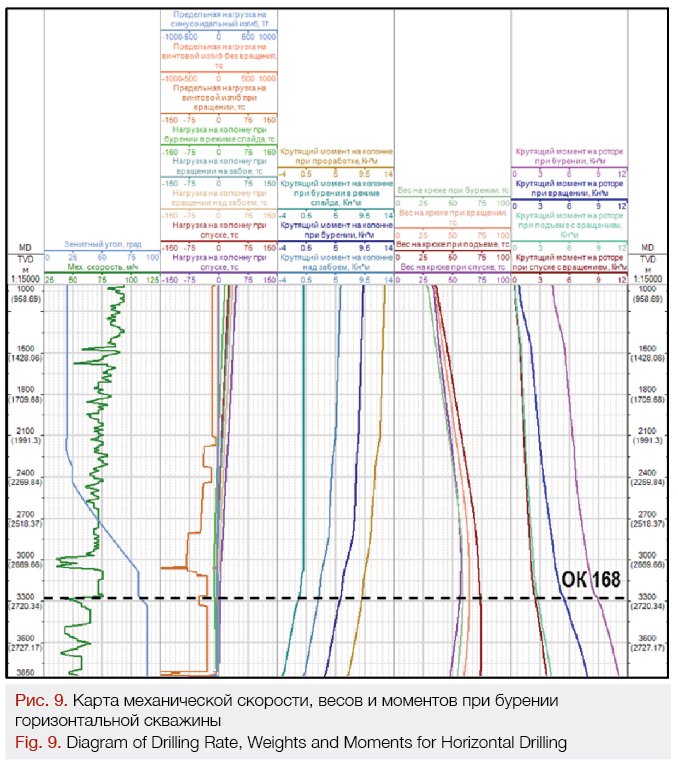

Технологическое сопровождение включало в себя как априорные расчеты механической скорости, весов, моментов и нагрузок, возникающих при строительстве скважин, так и технологическое сопровождение при помощи современного оборудования технологического контроля на буровой и в системе LWD.

Наибольшее количество технологических осложнений было связано с интервалами фроловской и георгиевской свит. Из-за высокой вертикальной неоднородности механических свойств (что было показано при геомеханическом моделировании) для данных интервалов было свойственно переслаивание пород с контрастными механическими свойствами, отвечающими в том числе и за жесткость. Это приводило к возникновению высоких поперечных вибраций при бурении (до 30G, при максимально допустимых 10), вплоть до выхода элементов КНБК из строя, повышенной отработке долот и центрирующих элементов. Получение данных о вибрациях с телесистемы и наблюдение за данными на поверхности позволило подобрать технологические параметры (нагрузку на долото и обороты инструмента), снизившие возникающие вибрации в 5-10 раз.

Также в кровле георгиевской свиты был предсказан интервал резкого падения механической скорости, что связано с высокими прочностными свойствами. Наличие этого интервала подтвердилось в процессе бурения.

Выводы

Проведенный анализ инженерных и организационных решений, а также достигнутых результатов доказывает актуальность интегрированного подхода, создания полноценный системы, а также всестороннего и тесного взаимодействия между всеми участниками процесса бурения.

Данные работы позволили сделать следующие выводы:

• Телесистема ЛУЧ-М-2014 с комплексом LWD позволяет решать задачи по геофизическому исследованию открытого ствола скважины в процессе бурения для геологической, петрофизической и других интерпретаций, а также выдачи заключений и подсчета запасов;

• Проведение комплекса геолого-технологического сопровождения, соответствующего всем стандартам, позволит своевременно упреждать или ликвидировать осложнения.

• Комплекс геомеханического моделирования, при обеспечении достаточным комплексом исследований, позволит подобрать

оптимальные режимы, направления и свойства буровых растворов для более успешного бурения скважин.

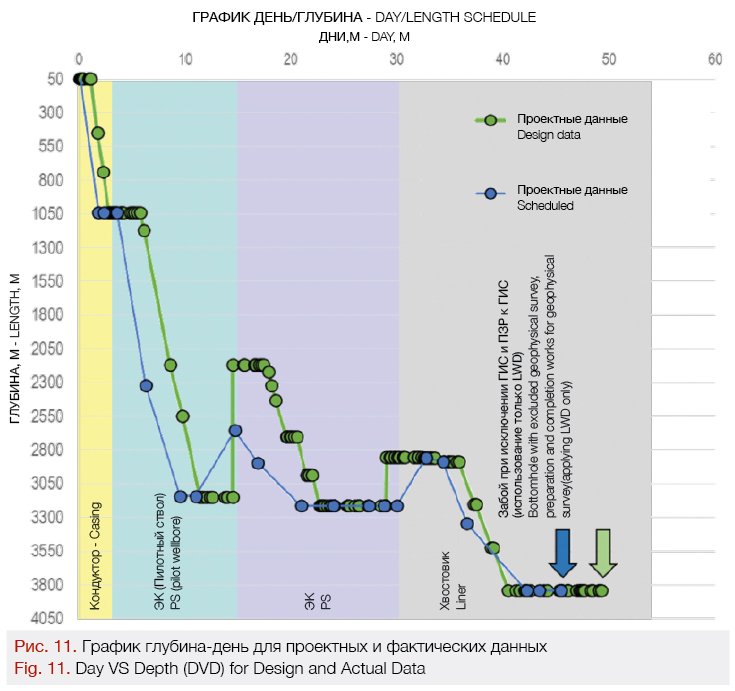

Данные факторы, в совокупности с работоспособной системой, позволяют добиваться значительного сокращения сроков строительства скважин. Уже на данном этапе было достигнуто уменьшение сроков строительства одной скважины на:

• 1,6 суток относительно проектных расчетов;

• 5,3 суток относительно стандартного подхода с

проведением ГИС в открытом стволе.

При отработке технологии и постановке ее на постоянной основе, планируемая экономия сроков строительства достигнет 3,8 и 7,4 суток, соответственно.

Литература

1. Аппаратура и интерпретационная база электромагнитоного каротажа в процессе бурения / К.Н. Каюров, В.Н. Еремин, М.И. Эпов, В.Н. Глинских, К.В. Сухорукова, М.Н. Никитенко // Нефтяное хозяйство. – 2014. – № 12. – С. 49–55.

2. Аппаратурно-методическое обеспечение электромагнитного каротажа в процессе бурения / В.Н. Еремин, Ю.М. Волканин, А.В. Тарасов // Каротажник. – 2013. – № 4. – С. 62-69.

3. Лукьянов Э.Е. Петрофизическая модель процесса бурения – основа интерпретации данных ГТИ. – Новосибирская: Издательский Дом «Историческое наследие Сибири», 2015. – 312 с.

4. Обзор петрофизических зависимостей для построения одномерных геолого-геомеханических моделей в задачах устойчивости ствола скважины при бурении / К.В. Торопецкий, В.Н. Ульянов, Г.А. Борисов, Р.З. Курмангалиев, Н.К. Каюров, В.С. Аржанцев // Автоматизация, телемеханизация и связь в нефтяной промышленности. – М.: ОАО «ВНИИОЭНГ», 2016. – № 12. – С. 31–44.

5. Построение 1D физико-механических моделей и решение задач устойчивости ствола скважины и прискважинной зоны / К.В. Торопецкий, Н.К. Каюров, А.Н. Черемисин, М.А. Лушев, М.И. Самойлов, В.Н. Ульянов, Г.А. Борисов // Автоматизация, телемеханизация и связь в нефтяной промышленности. – М.: ОАО «ВНИИОЭНГ», 2016. – № 11. – С. 29–41.

6. Расширение методических возможностей ГТИ / Э.Е. Лукьянов // Каротажник. – 2008. – № 5. – С. 42–59.

7. Технология сопровождения строительства скважин / К.В. Торопецкий, Н.К. Каюров, В.Н. Еремин, Э.Е. Лукьянов, В.Н. Ульянов, Г.В. Шевцов // Автоматизация, телемеханизация и связь в нефтяной промышленности. – М.: ОАО «ВНИИОЭНГ», 2017. – № 12. – С. 4–15.

8. Penetration rate performance of bits / Warren T.M. // SPE Drilling Engineering. – 1987. – № 2. – Pp. 9–18. – doi:10.2118/13259-PA.

9. Theory and applications of a new generalized model for torque and drag / Aadnoy B.S., Djurhuus J. // Society of Petroleum Engineers. – 2008. – doi:10.2118/114684-MS.

Каюров Н.К.1,5, Донцов Э.Н.2, Людиновец А.М.2, Гадиулин А.Э.3, Прохошин А.С.4, Еремин В.Н.1, Коробейников А.Ю.6, Ульянов В.Н.5

ООО НППГА «Луч»,

ПАО «Варьеганнефтегаз»

ООО «Центр Экспертной Поддержки и Технического Развития»

ООО «Тюменский нефтяной научный центр»

ООО «Новосибирский Научно-Технический Центр»,

ООО «Орион Консалтинг и Сервисес Лимитед»