Влияние жидкости глушения на основе обратной эмульсии на фильтрационно-емкостные свойства пласта

В данной работе было рассмотрено влияние жидкостей глушения на основе обратной эмульсии на фильтрационно-емкостные свойства пласта. В мире 83 % жидкостей, используемые для глушения скважин – это водные жидкости. Минусом таких жидкостей является ухудшение пористости, проницаемости пласта после каждой операции по глушению скважины.

Несмотря на то, что эмульсионные растворы требует повышенных мер пожарной и экологической безопасности, их применяют из-за множества положительных свойств. В частности, в тех случаях, когда с другими технологическими растворами не достичь должного уровня качества физико-химического воздействия на нефтяные пласты.

Велико внимание исследователей и практиков к жидкостям глушения на углеводородной основе, у которых отсутствуют отрицательные стороны систем на водной основе.

В США использование растворов на углеводородной основе составляет около 17 %, в РФ только 0,5 %. Основным преимуществом технологических жидкостей на углеводородной основе является то, что водная дисперсионная среда заменена на углеводородную. Это снижает химическое взаимодействие таких растворов с разрезом скважин, особенно в условиях наличия неустойчивых хемогенных и глинистых отложений, и значительно уменьшает интенсивность проявления капиллярных сил. При этом для таких систем растворов характерны низкая фильтрация жидкой фазы в проницаемые пласты и высокая агрегативная стабильность при воздействии забойных температур и поступлении пластового флюида и мелкодисперсной твердой фазы. Кроме этого, растворы на углеводородной основе перспективны в условиях сероводородной агрессии, поскольку агрегативно устойчивы к воздействию кислых газов и хорошо их поглощают.

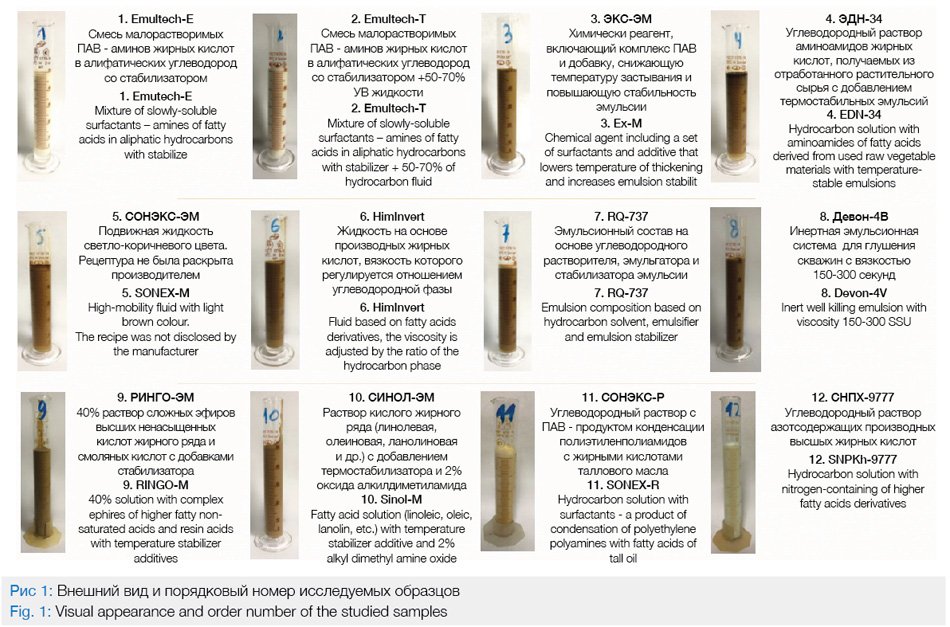

В работе мы, учитывая опыт использования жидкости на углеводородной основе, провели лабораторные испытания жидкостей глушения на основе обратной эмульсии, используя 12 эмульгаторов.

Лабораторные исследования проводились для определения следующих критериев.

1. Время приготовления эмульсии:

Данный параметр определяет общую технологичность процесса, время задействования спецтехники, период остановки скважины, что в конечном счёте сказывается на экономической рентабельности работ.

2. Стабильность эмульсии (время жизни при заданной температуре):

Стабильность эмульсии определяет максимальный период возможной технической остановки скважины при котором отрицательного воздействия на пласт и ухудшения фильтрационно-емкостных свойств не происходит, а пласт считается «защищённым» от пагубного влияния растворов глушения и технологический жидкостей.

3. Термостабильность (максимальная температура, при которой эмульсия стабильна):

4. Расход реагентов:

Данный критерий косвенно определяет экономическую составляющую технологии, а также технологичность процесса.

5. Необходимость в применении дополнительных реагентов (нефть, соли и пр.):

Один из определяющий факторов, который в зависимости от технологии и реагентов диктует необходимость применения нефтевозов, нефти, солей и т.д. Требуется повышенная осторожность при использовании, соблюдение техники безопасности и охраны окружающей среды. Самый лучший вариант, когда для приготовления эмульсии не требуется дополнительных реагентов.

6. Тип получаемой эмульсии (прямая или обратная):

Тип получаемой эмульсии определяет защитные свойства блокирующих жидкостей глушения. Обратная эмульсия представляет собой эмульсию типа вода в масле, т.е. с внешней углеводородной фазой. А прямая эмульсия наоборот. Внешняя фаза должна быть углеводородной, т.е. эмульсия обратного типа не должна вызывать капиллярный эффект, понижать фазовую проницаемость для нефти.

7. Вязкость эмульсии:

Вязкость является одним из основных механизмов определяющих эффективность применения блокирующих жидкостей глушения. Плохое проникновение эмульсии в пласт связано с вязкостью. Жидкости с повышенной вязкостью требуют большего перепада давления для фильтрации.

Термостабильность

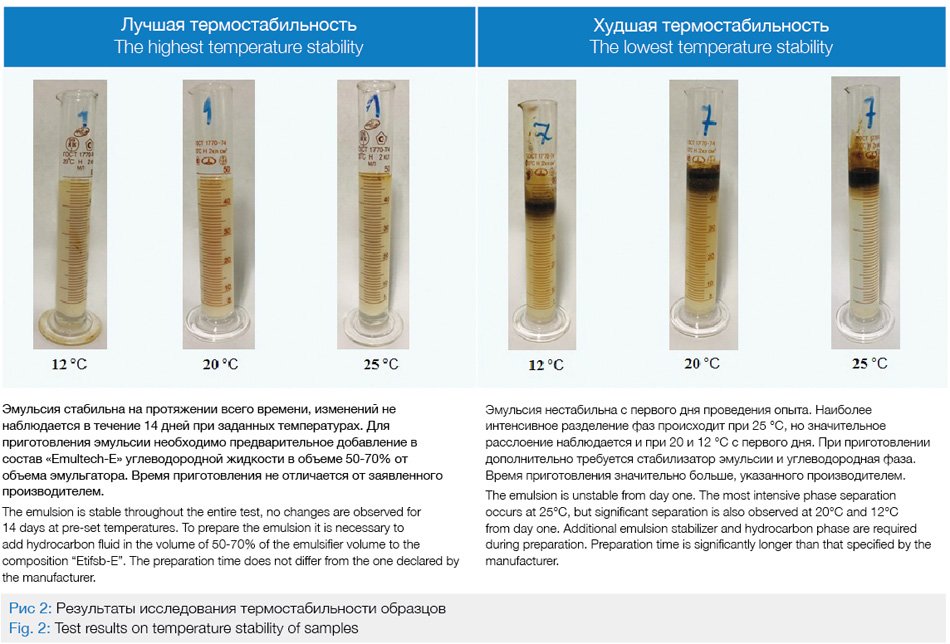

Данное исследование проводилось над каждым образцом жидкости глушения при 3-х температурах (12 °С, 20 °С, 25°С), обусловленных скважинными условиями на различных глубинах.

На рисунке 2 представлены, наилучший и наихудший показатель термостабильности.

Оценка рисков образования нерастворимых осадков при смешивании жидкости глушения с пластовыми флюидами

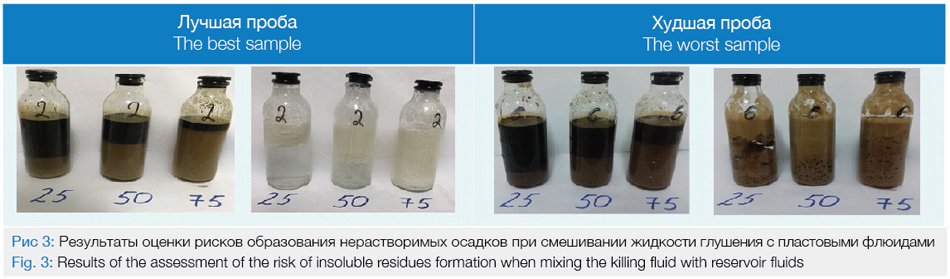

Исследования проводятся путем смешивания исследуемых блокирующих жидкостей глушения скважин – с пластовой водой/нефтью в соотношениях 75/25, 50/50, 25/75. Проба полученного образца перемешивается путем десятикратного переворачивания емкости и оценивается визуально на предмет смешиваемости. Затем полученная проба помещается в термошкаф с установленной пластовой температурой (25 °С) и выдерживается в течение четырнадцати суток. Состояние пробы оценивается визуально с фиксацией через каждые 24 часа.

На рисунке 3 представлены наилучший и наихудший результат исследования оценки рисков образования нерастворимых осадков.

Проведение экспериментов по физическому моделированию влияния жидкостей глушения на образцы горной породы различной проницаемости

Физическое моделирование — метод экспериментального изучения различных физических явлений, основанный на их физическом подобии. Таким образом, при физическом моделировании воздействия жидкостей глушения на горную породу необходимым является создание условий подобных пластовым, то есть пластового давления, и температуры при который исследуемая жидкость контактирует с горной породой.

Моделирование проходило на установке ПИК-ОФП-1-40-АР/РР, предоставленную ФГБОУ ВО СамГТУ

Этапы проведения эксперимента:

1. Насыщение образцов кернового материала пластовой водой

2. Определение исходной проницаемости породы для нефти

3. Моделирование процесса проникновения ЖГС

4. Определение проницаемость породы для нефти после проникновения ЖГС

5. Определение коэффициента восстановления фазовой проницаемости по нефти

Результаты эксперимента по физическому моделированию

Обработка результатов фильтрационных исследований заключается в следующем:

1. Определение перепада давления до и после закачки блокирующей жидкости глушения в керн, на основе которых рассчитываются коэффициенты

фазовой проницаемости по пластовой нефти до и после закачки исследуемого состава в керн;

2. Выполнение расчета коэффициента потери проницаемости и коэффициента восстановления проницаемости керна после его обработки исследуемой блокирующей жидкости глушения скважин.

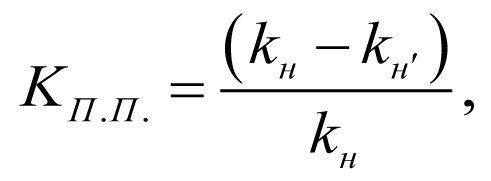

Коэффициент потери  проницаемости вычисляется по формуле:

проницаемости вычисляется по формуле:

(1)

(1)

где  начальная проницаемость породы для нефти, м2,

начальная проницаемость породы для нефти, м2,  проницаемость породы для нефти после проникновения жидкости глушения в поровое пространство, м2.

проницаемость породы для нефти после проникновения жидкости глушения в поровое пространство, м2.

Формула для вычисления коэффициента восстановления проницаемости имеет вид:

(2)

(2)

При этом для жидкостей глушения, не оказывающих негативное воздействие на проницаемость призабойной зоны

Проницаемость образца керна рассчитывется на основании формулы Дарси:

(3)

(3)

где k –проницаемость образца керна, м2;

μ – динамическая вязкость жидкости, Па-с;

L – длина образца керна, м;

Q – заданный расход жидкости через керн, м3/с;

S – площадь поперечного сечения образца керна, м2;

ΔP – перепад давления на концах образца керна при заданном расходе, Па.

Основным контролируемым параметром при проведении эксперимента является изменение перепада давления, на основании которого определяется изменение подвижности нефти в результате прокачки блокирующего состава.

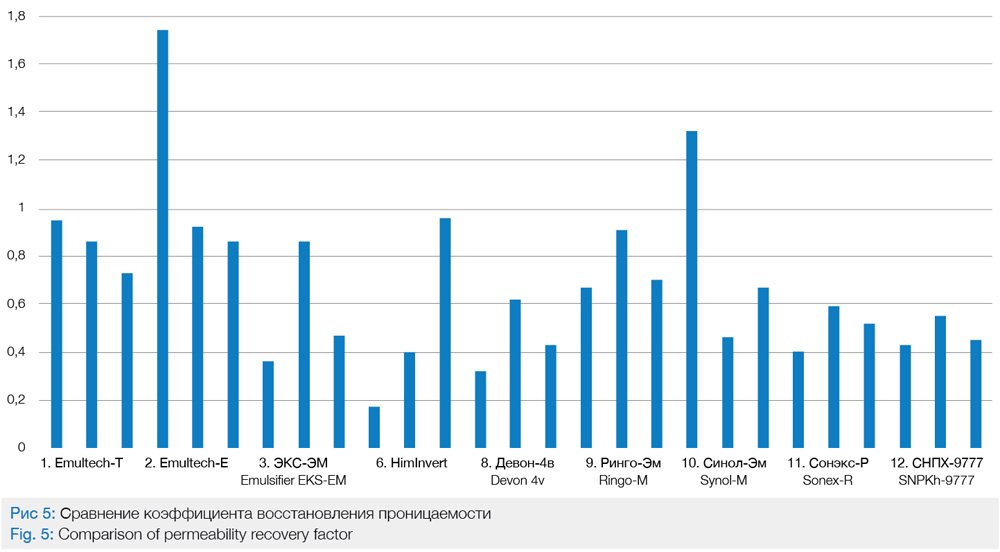

В подавляющем большинстве случаев установлено, что жидкость глушения не фильтруется через керновые образцы, что связано не только с высокими вязкостями составов глушения, но механическим блокированием частицами эмульсии фильтрационных каналов малого диаметра, в том числе в местах их сужения и искривления. Фильтрация установлена только на образцах с высокой проницаемостью. Наибольшее восстановление проницаемости установлено у жидкостей «Emultech-T», «Emultech-E», Ринго-ЭМ, Синол -ЭМ (Рис 5).

Реологические показатели

Для более детального понимания процессов происходящих в пласте, во время закачки жидкости глушения было произведено исследования СНС, ДНС, пластической и кажущейся вязкости.

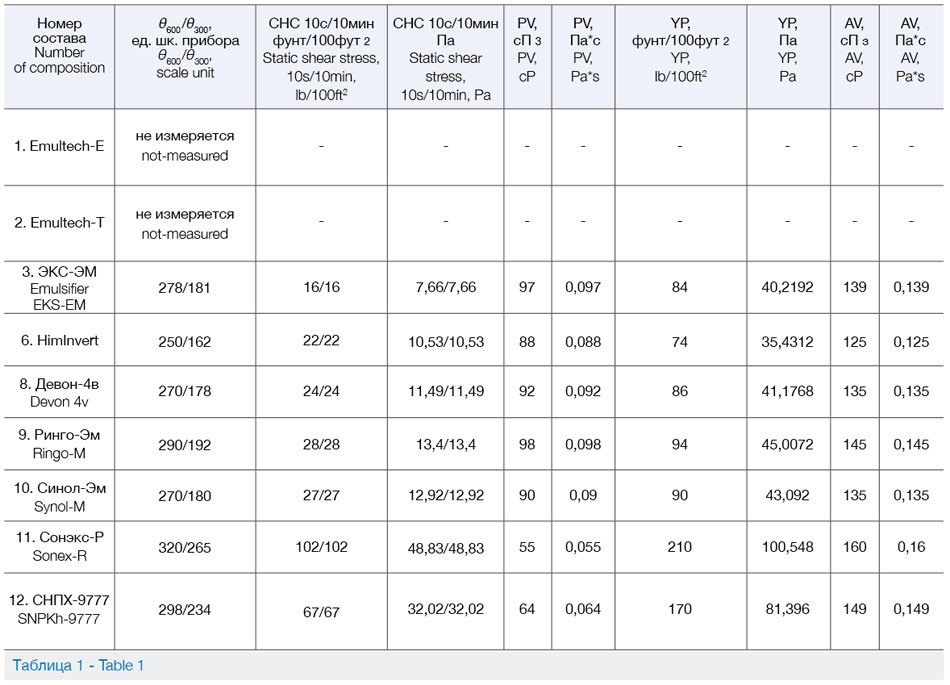

Были приготовлены (по рекомендациям производителя) составы на основе эмульгаторов и составлена таблица 1, в которой представлены реологические параметры, измеренные с использованием вискозиметра OFITE model 800.

Примечание Жидкости глушения №1 Emultech-E и №2 Emultech-T являются наиболее вязкими составами, измерение реологических параметров которых невозможно осуществить на ротационном вискозиметре. Следовательно, для определения их реологических характеристик в дальнейшем будет использоваться реометр Anton Paar Physica MCR 52.

Для составов «Emultech-T» и «Emultech-E» эффективная вязкость эмульсионных растворов увеличивается при снижении скорости сдвига. Также можно отметить, что при высоких скоростях сдвига вязкость системы начинает уменьшаться, а на реологических кривых появляются отдельные скачки – такое поведение эмульсии можно объяснить обратимыми кратковременными разрушениями тиксотропной структуры и эффектами релаксации. Поскольку при этом не происходит расслоения или необратимого разрушения системы, данный эффект может оказаться даже полезным при прокачке растворов щадящего глушения через НКТ, когда потребуется меньшее чем ожидаемое необходимое давление.

Вывод: На основании проведённых исследований по определению реологических параметров исследуемых блокирующих состав можно их классифицировать как неньютоновские среды. При этом наибольшую вязкость имеют жидкости Emultech-E (№1) Emultech-T (№2). В связи с их высокой вязкостью измерение реологических параметров на ротационном вискозиметре является невозможным, поэтому рекомендуется производить измерения на реометре, предназначенном для тестирований высоковязких составов. Также отмечено, что у всех жидкостей показатель СНС при выдержке 10 мин и 10 с совпадает.

Коррозионная активность

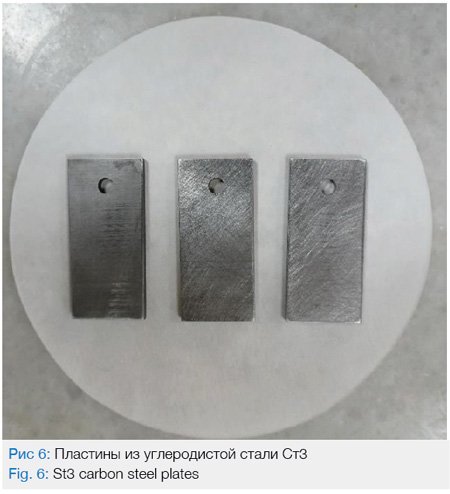

Испытания коррозионной агрессивности реагентов (товарной формы или водных растворов) проводят в соответствии с ГОСТ Р 9.905. Коррозионная агрессивность оценивается гравиметрическим методом, по изменению массы образцов из углеродистой стали.

Испытуемые образцы – пластины из углеродистой стали Ст3 (Рис 6) . Для подвески образцов в них сверлят отверстие диаметром 5 мм. Площадь образцов 25 см2.Соотношение площади поверхности образцов к объему реагента должно составлять не менее 1:10 (на 1 см2 площади образцов 10 см3 реагента).В соответствии с этим для проведения испытания выбраны стеклянные сосуды объёмом 250 мл (Рис 7).

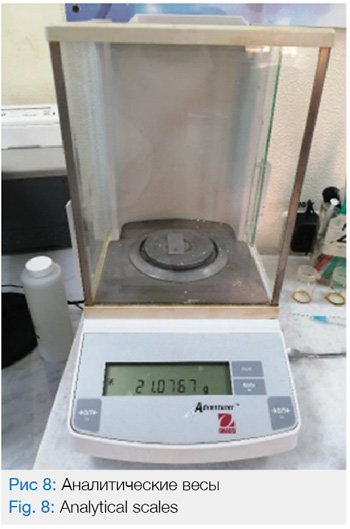

Перед проведением испытаний поверхность образцов шлифуют до шероховатости Ra не более 1,6 мкм по ГОСТ 2789, протирают ватой или фильтровальной бумагой, обезжиривают ацетоном, выдерживают 1 ч в эксикаторе и взвешивают на аналитических весах с погрешностью не более 0,0002 г. Подготовленные образцы закрепляют в держателях установок в вертикальном положении и помешают в испытательные ячейки, заполненные реагентом (товарной формой реагента или его водным раствором).

Испытания проводятся при комнатной температуре в течение 24 часов в зависимости от направления использования химического реагента.

Сразу после испытаний образцы подвергают визуальному осмотру: определяют наличие и характер продуктов коррозии, после снятия продуктов коррозии — характер коррозии. Для определения потери массы образцов их поверхность должна быть очищена в следующей последовательности:

• рыхлые продукты коррозии удаляют шпателем или резинкой карандашной;

• при наличии плотной пленки из продуктов коррозии допускается их удаление химическим методом по ГОСТ Р 9.907;

• образцы промывают водопроводной и дистиллированной водой, высушивают фильтровальной бумагой, обезжиривают ацетоном, упаковывают в фильтровальную бумагу и выдерживают в эксикаторе с влагопоглотителем в течение 1 часа, после чего

• взвешивают на аналитических весах с погрешностью не более 0,0002 г (Рис 8).

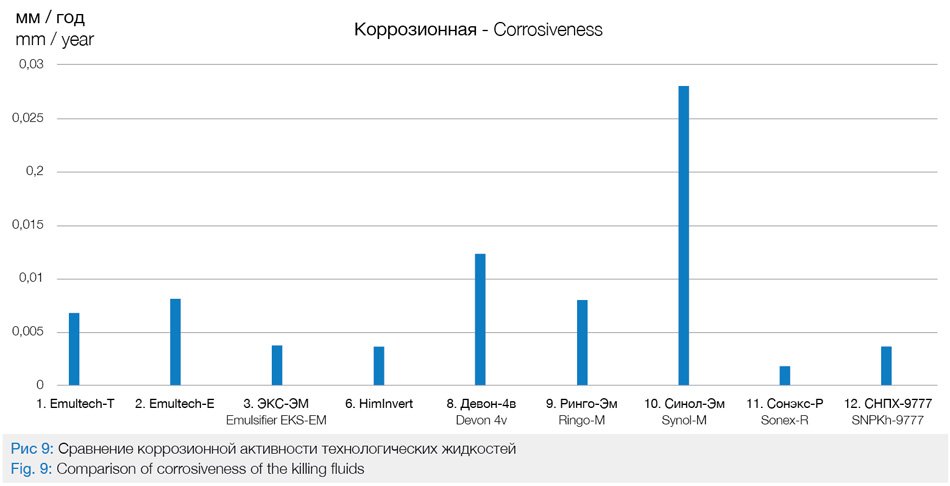

Вывод: На основании проведенных исследований (Рис. 9) можно сделать вывод, что все исследуемые жидкости не являются коррозионно-активными.

Заключение

Согласно проведенным исследованиям можно сделать вывод, что жидкости глушения на основе обратной эмульсии наиболее перспективны для использования на месторождениях. Физическое моделирование подтвердило положительные свойства жидкостей: сохранение и увеличение проницаемости керна, термическая стабильность, низкая коррозионная активность.

Можно отметить, что данные жидкости глушения имеют широкую область применения на различных глубинах залегания продуктивных пластов, на объектах с аномально высокими и аномально низкими пластовыми давлениями, на горизонтальных скважинных, на пластах с технологией гидроразрыва пласта, на высокотемпературных залежах, на чувствительных к изменению характера насыщения пласта, склонных к снижению проницаемости, набуханию пород и развитию неблагоприятных капиллярных эффектов.

Большим плюсом является стабильность технологических свойств жидкости глушения в течение более 14 суток, что обеспечивает штатный режим проведения работ на скважинах.

В заключение всего выше сказанного, жидкости глушения на основе обратной эмульсии являются лучшим вариантом, который есть на рынке нефтегазовых услуг. Необходимы дальнейшие исследования по данному направлению.

Author:

Курбасов Максим Геннадиевич: Главный технолог Управления Цементирования скважин, АО «Сибирская сервисная компания»

Мозговой Георгий Сергеевич: старший преподаватель кафедры «Бурение нефтяных и газовых скважин», ФГБОУ ВО «СамГТУ»

Никитин Василий Игоревич: кандидат технических наук, доцент кафедры «Бурение нефтяных и газовых скважин», ФГБОУ ВО «СамГТУ»

Литература

1. J.R. Grey, G.S.G. Darly. Composition and properties of drilling agents (flushing liquids): translated from English – M.: Nedra (bowels), 1985, 509 pages.

2. Mukhin L.K. Burovye rastvory na uglevodorodnoi osnove dlya bureniya v oslozhnennykh usloviyakh i vskrytiya produktivnykh plastov (Hydrocarbonbased drilling muds for drilling in trouble zones and producing formations completion): D.Sc. Thesis in Engineering – Moscow: Moscow Institute of Petrochemical and Gas Industry, 1971. – 148 p.

3. Климанова Д.А., Мозговой Г.С., Никитин В.И. Обоснования применения технологических жидкостей для щадящего глушения скважины // Ашировские чтения, Самарский государственный технический университет (Самара). — 2019, — № 1. — С. 118-121.