Опыт применения пакерного моста с контролем герметичности в горизонтальных скважинах на Северо-Комсомольском месторождении

ООО «СевКомНефтегаз»

П.А. Лихачев LikhachevPA@skn.rosneft.ru

Б.И. Хусаинов BI_Khusainov@skn.rosneft.ru

П.В. Леонтьев PV_Leontev2@skn.rosneft.ru

ООО «ВОРМХОЛС Внедрение»

О.Н. Журавлев ozhuravlev@wormholes.ru

А.В. Грибанов agribanov@wormholes.ru

А.М. Суворов asuvorov@wormholes.ru

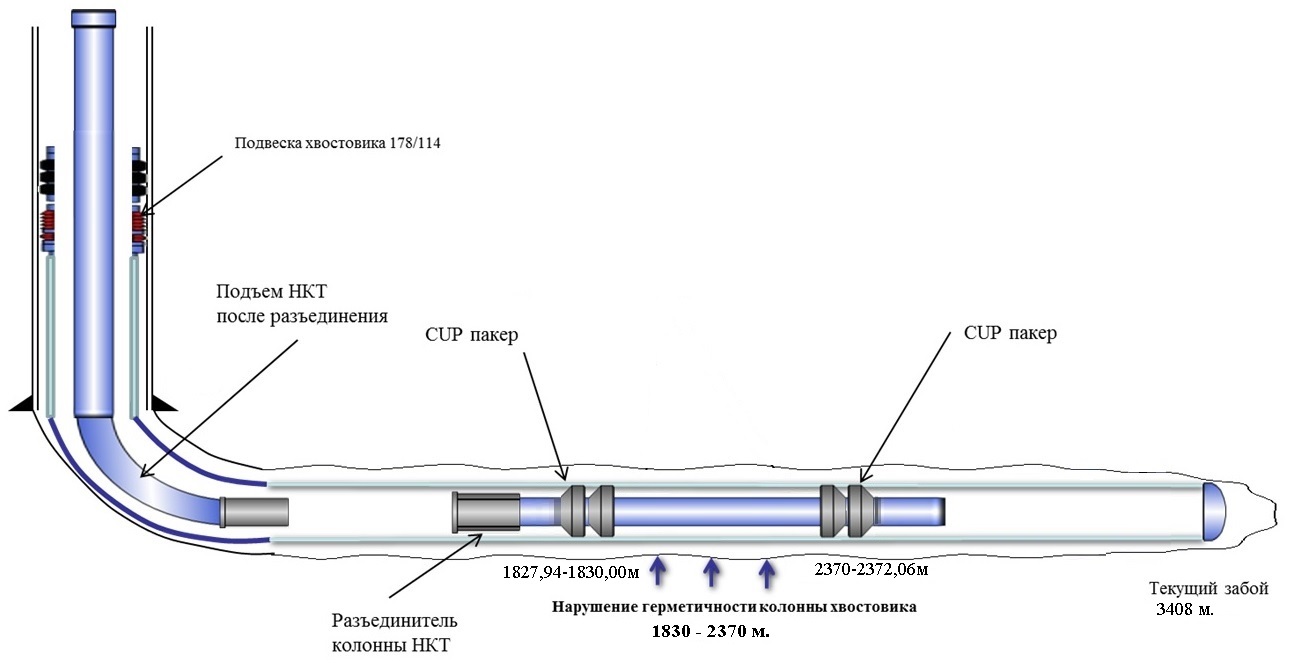

В условиях, когда нефтедобывающая отрасль сталкивается с необходимостью разработки сложных запасов и снижения себестоимости добычи, особую актуальность приобретают технологии, позволяющие эффективно бороться с обводнением скважин. Изоляция обводнившихся участков горизонтального ствола скважин является достаточно сложной задачей. Традиционное цементирование и обычные механические или гидромеханические изолирующие пакерные элементы в горизонтальных участках работают неэффективно, что ведет не к качественной изоляции водопритока. Набухающие пакерные элементы не могут быть легко извлечены после набухания. Наиболее оптимальным решением для изоляции горизонтальных интервалов является пакерный мост, успешно примененный на Северо-Комсомольском месторождении. Схема установки пакерного моста показана на Рис. 1.

Основу технологии пакерного моста составляют самоуплотняющиеся чашечные манжеты из специального термостойкого эластомера, которые активируются под действием перепада давления. Уникальность системы заключается во встроенных маркерных системах, позволяющих осуществлять непрерывный мониторинг герметичности без остановки скважины. Отличительной особенностью самоуплотняющихся чашечных систем является не мгновенное срабатывание. Для правильного использования подобных систем, которые лежат в основе селективных пакеров необходимо понимание временной задержки перед полной изоляцией. Задержка перед полной изоляцией пакеров зависит от перепада давления, действующей на чашечные пакерные элементы, а также расхода и жидкости, которая закачивается или добывается. Без понимания всех характеристик работы данного оборудования возможно неэффективное срабатывание пакеров, которые ведет к поступлению нецелевой жидкости из изолированных интервалов, а также поступлению жидкости при селективной закачке в нецелевые интервалы. Например, при закачке вязкой жидкости для снижения поступления воды из обводнившихся интервалов, зачастую эта вязкая жидкость снижает добычу из других продуктивных интервалов за счет поступления этой жидкости в соседние интервалы. До этого момента не было понимания, почему это происходит и что необходимо поменять.

Когда оборудование было установлено в скважине для изоляции водопритоков в интервале 1840-2490 метров, оно продемонстрировало полную работоспособность. Первоначальный дебит жидкости в 238 м³/сут с 70% обводненностью после монтажа снизился до 64 м³/сут, а последующая оптимизация режима работы позволила увеличить добычу до 180 м³/сут при сохранении приемлемого уровня обводненности.

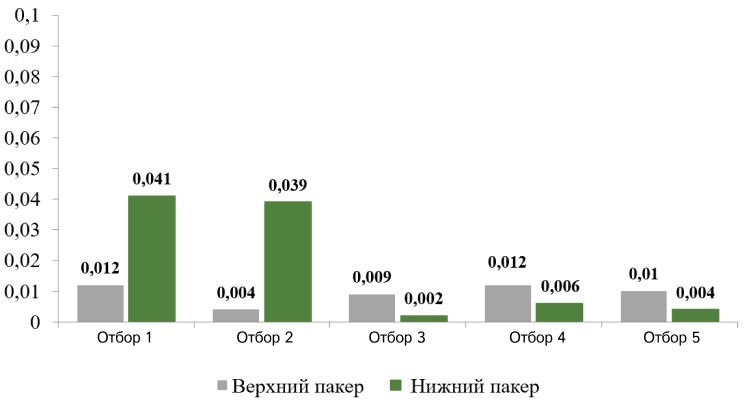

Лабораторный анализ проб, отобранных в 5 этапов, показал, что после первоначального выноса маркерного вещества, связанного с активацией системы, концентрация стабилизировалась на минимальном уровне (Рис. 2), свидетельствующем о протечке менее 1 м³/сут. Такая точность контроля стала возможной благодаря использованию высокочувствительного лабораторного оборудования с порогом обнаружения до 10⁻⁹ г/л.

Экономический эффект от внедрения этой технологии оказался весьма значительным. Один монтаж пакерного моста позволил заменить 3-4 цикла традиционного цементирования, что привело к 40% снижению затрат и сокращению простоев на 70%. В результате расчетный дебит скважины увеличился на 15-20%, что делает технологию чрезвычайно привлекательной для промышленного применения.

Таким образом, пакерный мост на основе чашечных систем показал свою эффективность как комплексное решение для изоляции горизонтальных интервалов. Его ключевые преимущества — способность работать в сложных условиях, включая стволы диаметром 88-106 мм, возможность непрерывного мониторинга состояния и значительный экономический эффект — позволяют рассматривать эту технологию как новый стандарт в ремонтно-изоляционных работах. Особенно перспективным представляется ее применение на месторождениях с высокой обводненностью, где традиционные методы цементирования демонстрируют ограниченную эффективность.

Важным преимуществом проведенных работ является возможность контроля герметичности компоновки. Встроенные маркерные кассеты позволяют отслеживать состояние изоляции в реальном времени, что особенно ценно для горизонтальных стволов, где традиционные методы диагностики часто дают недостоверные результаты. После установки система требует двое суток для выхода на рабочий режим, но затем обеспечивает стабильную работу в течение длительного времени.

Данные исследования, наряду с ранее проведенными работами в рамках промышленного применения, показали возможность эффективного использования технологии мониторинга герметичности по контролю скважинного изолирующего оборудования различной конструкций и исполнения.