Технический регламент средств измерения для геомеханического сопровождения бурения

Введение

Строительство скважины – это технически сложный процесс, в ходе которого возникает ряд задач, сопряженных с применением широкого спектра технологий. На данный момент, в большинстве случаев, для решения каждой конкретной задачи используются отдельный инструмент, не связанный с остальными. При этом большой объем информации используется не эффективно или не используется вовсе. Мы предлагаем концепцию — комплексного подхода к строительству скважины от проектирования до освоения и разработки. Она направлена на оптимизацию процесса строительства скважины, контроль геолого -технологических параметров бурения, геомеханическое сопровождение бурения, основанное на уточнении 1D геомеханической модели, корректировке окна буримости и других параметров для минимизации повреждения пласта и предотвращения аварийных ситуаций, прогнозирование и предотвращение аварийных ситуаций, геонавигация и оптимизация входа в пласт основанное на применении оригинальных авторских методик. На рисунке 1 представлена схема представленной концепции.

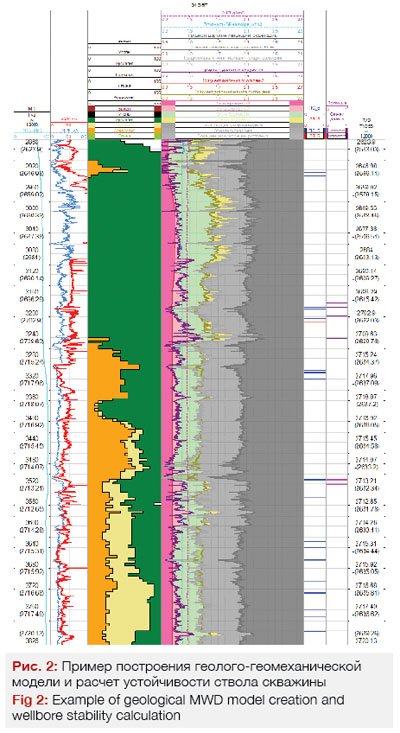

Детали построения одномерных геолого-геомеханических моделей с расчетом устойчивости открытого ствола скважины подробно расписаны в наших более ранних работах [1-2]. Сопровождение бурения с применением комплекса исследований ГТИ/LWD наглядно показано на примере скважины Восточной Сибири в нашей работе [3]. Методические основы петрофизической интерпретации ГТИ были заложены Лукьяновым Э.Е. [4-7], и успешно применены ООО «НовосибирскНИПИнефть» в опытно-методических работах на реальных данных.

С точки зрения петрофизической интерпретации данные ГТИ/LWD в процессе бурения выгодно отличаются от ГИС тем, что фиксируются физические характеристики либо непосредственно в момент взаимодействия породоразрушающего инструмента с геологической средой (ГТИ), либо спустя минимальное время (LWD) после вскрытия, когда физические характеристики еще не искажены проникновением бурового раствора.

В текущей работы мы сосредоточимся на техническом регламенте проведения исследований, поставляющих входные данные для построения достоверных геолого-геомеханических моделей для целей сопровождения бурения.

Технический регламент проведения ГТИ

При строительстве скважины возникает множество факторов, способных как замедлять, так и ускорять процесс строительства. К отрицательным факторам, замедляющим строительство, следует относить низкое качество первичной и обработанной информации, полученной от наземных датчиков станции ГТИ и забойной телеметрии, недостаточно квалифицированный персонал, случайные внешние внесистемные факторы, вследствии чего увеличивается аварийность, затягиваются сроки строительства. К положительным факторам, ускоряющим процесс строительства следует отнести не только наличие качественной первичной и обработанной информации и хорошо обученный персонал, но и введение новых расчетных параметров, полученных в результате обработки как уже существующих параметров, так и абсолютно новых параметров, которые появились в результате разработки новых типов приборов.

Несмотря на то, что большинство производителей в той или иной степени учитывают требования РД 153-39.0-069-01 [8] и ГОСТ Р 53375-2009 [9], при разработке и проектировании оборудования, следует отметить некоторые моменты, которые не описаны в руководящих документах, ввиду отсутствия на момент принятия документа современных электронно-технических технологий. Выполнение измерительной части на современной базе, позволяет повысить точность до сотых долей в диапазоне от нуля до ста единиц и снизить погрешность измерений до сотых процентов в измеряемом диапазоне. Конечная погрешность и точность всего датчика будет зависеть только от конструктивного исполнения самого датчика, так как электронная и измерительная часть, будет иметь пренебрежимо малое влияние на измерения. Проблемы метрологии датчиков ГТИ рассмотрены в работах [6, 17-19].

На данный момент, низкое качество первичной информации, полученных от наземных датчиков ГТИ, обусловлено следующими причинами:

• Конструктивное исполнение;

• Устаревшая элементная база;

• Низкая точность и высокая погрешность;

• Некачественные линии связи;

• Неправильный монтаж датчиков на буровой;

• Нарушение регламентов и сроков проведения поверочных работ;

Устранение этих причин позволит значительно повысить качество первичной информации. В связи с этим, предлагается следующая модель «идеального» датчика.

Датчик должен состоять из следующих элементов: первичный преобразователь, преобразующий физическое воздействие в электрический сигнал; блок усиления и преобразования электрического сигнала в код (различного рода усилители и АЦП); драйвер внешней шины данных, часы реального времени, резервный источник питания и микропроцессор, осуществляющий преобразование первичного кода и нормирование значений по тем или иным алгоритмам, обмен данными по внешней цифровой сети, хранение калибровок, нормирующих кривых и прочих метрологических метаданных. Кроме того, к датчикам и системе сбора данных нижнего уровня предъявляется ряд следующих требований:

1. Передача параметров в именованных единицах.

2. Датчики должен иметь термокомпенсирующие элементы, и содержать в себе алгоритмы, учитывающие влияние температуры на первичные измерения.

3. Наличие буферизации данных, на случай кратковременной потери связи.

4. Наличие резервного источника питания, при потере основного питания. Для экономии энергии должна отключаться вся ненужная периферия, продолжая при этом проводить измерения и буферизировать данные во внутренней памяти.

5. Синхронизация внутренниих часов реального времени по внешнему синхросигналу, получаемого по цифровой линии связи.

6. Наличие встроенной системы самодиагностики с функцией протоколирования, регистрирующие нарушения в работе элементов датчиков.

Все датчики и системы должны использовать единую цифровую сеть для передачи и обмена данными.

Реализация данных требований стала возможной благодаря развитию электронной элементной базы с низким и ультранизким потреблением. Благодаря широкому появлению нового типа аналогово-цифровых преобразователей со встроенным сигма-дельта фильтром можно поднять разрешающую способность датчиков, обрабатывающих аналоговые сигналы до 16-ти разрядов, без увеличения погрешности измерения. Для каждого конкретного типа буровой установки места установки датчиков должны быть обоснованы и согласованы с заказчиком и буровым подрядчиком соответствующим документом.

Ниже приведены датчики, усовершенствованные в соответствии с данными требованиями.

1. Высокоточный компактный датчик натяжения талевого каната

Имеет цифровой интерфейс и калибруется на заводе. На показании датчика практически не влияет степень затяжки зажимных болтов.

Характеристики:

• Диапазон измерения натяжения — 0…20 тс;

• Предельное натяжение – 25 тс;

• Предел допускаемой основной приведенной погрешности — 10% (при 0 – 1 тс), 3% (при 1 – 20 тс);

• Диаметр каната — 24… 35 мм;

• Диапазон рабочих температур -40…+50 ˚С;

• Масса прибора — 4 кг;

Датчик оборотов буровой лебедки (ДОЛ)

Датчик предназначен для преобразования угла поворота буровой лебедки в импульсы, прямопропорциональные перемещениям талевого блока. Датчик обладает высокой разрешающей способностью – 180 импульсов на оборот, что, в зависимости от диаметра барабана, позволяет измерять положения талевого блока с точностью 5–20 мм. Датчик обладает автономными памятью и питанием, что позволяет создать кусочно-линейную калибровку в метрах, сохранить ее и защитить ее от перебоев питания.

Характеристики:

• Количество импульсов на оборот — 180 имп./об.;

• Максимально допустимая скорость вращения — 10 об./с;

• Абсолютная погрешность измерений прибора — 1,0°;

Ⅸ Масса прибора — 5 кг;

Комплексный датчик измерения плотности, уровня, температуры бурового раствора.

Комплексные датчики позволяют решать одновременно несколько задач технологического каротажа в процессе бурения. Высокоточные измерения уровня, плотности и температуры с низкой постоянной времени позволяют в реальном времени наблюдать и корректировать процесс бурения, с целью лучшего подбора бурового раствора. Компактные размеры датчиков позволяют устанавливать их в емкость вибросит, что позволит производить высокоточные измерения бурового раствора на выходе из скважины для определения продуктивных горизонтов и объектов газопроявления.

Характеристики измеряемых параметров:

• Плотность: диапазон измерения — 800…2200 кг/м3; относительная погрешность — ±0,1%; разрешение — 0,1 кг/м3;

• Уровень: диапазон измерения — 0,5…3,0 м; относительная погрешность — ±0,1%; разрешение — 0,001 м;

• Температура: диапазон измерения — 0…+80 ˚С; относительная погрешность — ±0,25%; разрешение — 0,01˚С;

Особенности:

• определение трех параметров одним прибором;

• высокоточное измерение плотности, уровня и температуры;

• малая постоянная времени;

• установка датчика на входе/выходе.

При испытаниях на буровой датчиков практически исчезла возможность потери первичных данных из-за случайных или намеренных выходов из строя линий связи и кабелей питания, что положительно сказалось на качестве всего информационного материала в целом.

В тоже время следует учитывать, что хотя подобная модернизация и повышает качество работ при строительстве скважин, но не выводит качество работ на новый уровень. Для повышения качества требуется вводить в строй датчики нового типа, не присутствующих на данный момент в стандартном наборе датчиков ГТИ. Модульность ГТИ позволяет удовлетворить практически любые метрологические потребности [11], и ограничение обусловлены как правило стоимостью датчиков.

В современных станциях ГТИ практически отсутствует расходометрия бурового раствора на выходе из затрубного пространства, а станции оснащены индикаторами потока, которые не позволяют производить измерения массового расхода. В первую очередь, это связано с высокой стоимостью датчиков и большими их габаритами и массой, не позволяющих мобильно монтировать и демонтировать их на буровой. Использование погружных электромагнитных расходомеров позволяет осуществлять данные измерения. Расходомер обладает высокой точностью, малыми габаритами и небольшой стоимостью.

Характеристики:

• Диапазон измерений — 20…800, м3/час;

• Основная приведенная погрешность – 2,5 %;

Параметры среды:

• УЭП – 10-3 …10 См/м;

• Температура — 0…150 ºС;

Особенности:

• установка без конструктивного изменения желобной системы буровой;

• простой монтаж, демонтаж;

• размер желоба от 100 до 1000 мм;

• высокая точность;

• невысокая стоимость.

Датчик объемного газосодержания бурового раствора (Лукьянов Э.Е., Лукьянов К.Э., Каюров К.Н., Еремин В.Н., Система для автоматического измерения объемного газосодержания и истинной плотности бурового раствора, патент на изобретение RUS 2310069, 20.11.2007)

Уникальная разработка НППГА «Луч», позволяющая с высокой точностью определять объемное газосодержание бурового раствора. Датчик производит дискретные измерения объемного газосодержания, плотности, температуры и электропроводности бурового раствора и вычисляет коэффициент Джоуля–Томпсона с периодичностью 30–60 с. Использование устройства позволит в реальном времени определять продуктивные горизонты и обеспечивать контроль за безопасностью во время их вскрытия, а при установке на входе позволяет вычислять реальную эквивалентную плотность бурового раствора на забое.

Характеристики измеряемых параметров:

• Объемное газосодержание: диапазон измерения — 0…40 %; относительная погрешность — 0,5%;

• Плотность: диапазон измерения — 700…2200 кг/м3; относительная погрешность — 1%;

• УЭС: диапазон измерения — 0,02…20 Ом/м; относительная погрешность — 0,1%;

• Температура: диапазон измерения — 0…80 ºС; относительная погрешность — 0,1%;

Особенности:

• высокоточные измерения на входе и выходе;

• обеспечение безопасности и повышение качества вскрытия пластов;

• получение уникальных параметров;

• определение зон повышенной газонасыщенности;

• вычисление реальной плотности бурового раствора на забое.

• реализация количественного газового каротажа.

Таким образом, внедрение новых программно-аппаратных технологий и разработка новых наземных датчиков, позволяет более качественно и информативно контролировать процессы строительства скважины, снижает аварийность и повышает технико-экономические показатели строительства скважины.

Рис. 3. Схема буровой площадки с установленными датчиками технологических параметров

Дополнительно вышеперечисленным датчикам разрабатывается (с получением авторского свидетельства на изобретение) система для автоматического измерения объемного газосодержания и вихревой дегазации бурового раствора с подсистемами «на входе в скважину» и «на выходе из скважины».

В результате применения системы для автоматического измерения объемного газосодержания и вихревой дегазации бурового раствора, предлагаемой в качестве изобретения, возможно получение следующих параметров в реальном времени, имеющих самостоятельное технологическое значение:

• температура бурового раствора до нагрева и после нагрева.

• объемное газосодержание раствора.

• истинная плотность раствора.

• проводимость (УЭС) раствора.

• дегазация бурового раствора с определением коэффициента дегазации.

• анализ выделившейся газовоздушной смеси (ГВС) с определением O2, CO2, H2, H2S, CH4, C2+.

• передача ГВС на анализ на хроматографе/масс-спектрометре.

Предлагаемая система отличается от аналогичных устройств радом особенностей, в частности:

• повышенной надежностью прогнозирования выбросоопасных ситуаций.

• комплексным подходом к решению поставленной задачи, позволяющим перевести статус газового каротажа из качественного метода

в количественный, причем петрофизически обоснованный метод.

• непрерывностью получения информации как по объемному газосодержанию, так и по дегазации бурового раствора, что существенно повышает разрешающую способность метода газового каротажа.

• возможностью параллельно с решением задач газового каротажа получать информационную основу непрерывного газошламового мониторинга в процессе циркуляции бурового раствора.

• значительным повышением надежности работы системы за счет целого ряда заявляемых особенностей, отсутствующих у аналогов.

Параметры энергокаротажа являются основой получения геомеханических параметров в реальном времени по мере углубления скважины, т.е. «из-под долота», и могут быть определены по альтернативной технологии, опробованной на ряде скважин [18]. Рекомендуемая последовательность расчета геомеханических параметров по параметрам в процессе бурения изложена в [18].

Технический регламент LWD

Применение каротажа в процессе бурения требует новых подходов для повышения метрологических характеристик и надёжности всего забойного телеметрического/геофизического оборудования, из-за особенностей работы в экстремально жёстких условиях [13]. Основной проблемой являются высокий уровень вибрации, высокая температура и давление, что может стать причиной раннего отказа телеметрического комплекса Массовое выпуск электронных элементов современной элементной базы с так называемым автомобильным температурным диапазоном позволяет снизить количество отказов и улучшить метрологические характеристики [14]. Технический регламент проведения каротажа в процессе бурения ничем не отличается от обычного каротажа и подробно описан в РД 153-39.0-109-01 [14].

Типовой состав оборудования выглядит следующим образом:

Метрологические требования для модулей телесистемы и каротажа в процессе бурения должны соответствовать требованиям РД 153-39.0-072-01 [15].

Требования к инклинометрам для исследования необсаженных скважин:

• диапазон измерения азимута — от 0 до 360°;

• границы диапазонов измерения зенитного угла — от 0 до 45, 90, 135, 180°;

• диапазон измерения апсидального угла — от 0 до 360°;

• допускаемая основная погрешность измерения азимута для зенитных углов более 3° — не более ± 2°;

• допускаемая основная погрешность измерения зенитного угла — не более ± 0,5°;

• дополнительная погрешность, вызванная изменением напряжения питания, — не более 0,2 значения основной погрешности;

• дополнительная погрешность, вызванная изменением температуры окружающей среды, не должна превышать 0,1 значения основной

погрешности на каждые 10 °C относительно стандартного значения температуры, равного 20 °C.

Требования к модулю ГК:

• нормируемыми метрологическими характеристиками являются мощность экспозиционной дозы (МЭД) или эквивалентная

массовая доля урана (ЭМДУ), которые рассчитывают по измеренной скорости счета импульсов;

• диапазоны определения МЭД — 0 — 250 мкР/ч, ЭМДУ — 0 — 200 ppmU;

• пределы допускаемых основных относительных погрешностей определения МЭД — ±15 %; ЭМДУ — ±[4,3 + 0,7(200/Uэ — 1)] %, где Uэ — эквивалентная массовая доля урана, ppmU;

• допускаемая дополнительная погрешность определения, вызванная изменением напряжения питания в диапазоне ±10 %, не должна превышать 0,2 значения основной погрешности;

• допускаемая дополнительная погрешность определения, вызванная изменением температуры в скважине, не должна превышать 0,1 значения основной погрешности на каждые 10 °C относительно стандартного значения, равного 20 °C.

Требования к модулю ГГКП:

• нормируемыми метрологическими характеристиками служат объемная плотность и индекс фотоэлектрического поглощения горных

пород, которые рассчитывают по измеренным скоростям счета импульсов;

• диапазон определения объемной плотности — 1,7 — 3,0 г/см3;

• диапазон определения индекса фотоэлектрического эффекта — 1,3 — 7,0;

• предел допускаемой основной относительной погрешности измерения плотности в диапазонах 1,7 — 2,0 г/см3 и 2,0 — 3,0 г/см3 — не более ±1,5 % и ±1,2 % соответственно;

• предел допускаемой основной относительной погрешности измерения индекса фотоэлектрического поглощения — не более ±0,2 (в единицах Ре);

• допускаемые дополнительные погрешности, вызванные изменением напряжения питания на ±10 % и изменением температуры в скважине на 10 °C относительно стандартного значения, равного 20 °C, не должны превышать 0,2 и 0,1 значений основной погрешности соответственно.

Требования к модулю БК:

• диапазон измерений УЭС — от 0,2 до 10000 Ом · м;

• предел допускаемой основной погрешности измерений УЭС — не более ± 5 %;

• допускаемая дополнительная погрешность измерений УЭС, вызванная изменением температуры в скважине, не должна превышать

0,1 от значения основной погрешности на каждые 10 °C относительно стандартного значения, равного 20 °C.

• Расхождения значений стандарт-сигналов, зарегистрированных до и после измерений и в процессе последней периодической калибровки, не должны превышать значение допустимой основной погрешности измерений.

• Относительные расхождения между основным и повторным измерениями не должны превышать ± 20 % в интервалах с номинальным диаметром скважины.

• Для однородных изотропных пластов без проникновения значения УЭС пород, измеренные зондами БК, должны отличаться не более чем на ± 20 %, от значений ρп, найденных другими методами, если обработка проводится в рамках единой интерпретационной модели, а искомые значения удельных сопротивлений находятся в диапазонах: 5 < ρп/ρс < 500 при толщине пласта h > 5 м, если сравнивают результаты определений БК и БКЗ; 5 < ρп/ρс < 50 при h > 4 м и ρс > 0,5 Ом · м, если сравнивают результаты БК и ИК.

Требования к измерительным зондам НК:

• нормируемой метрологической характеристикой служит водонасыщенная пористость горных пород, которую рассчитывают по измеренным скоростям счета импульсов;

• диапазон определения водонасыщенной пористости — 1 — 40 %;

• предел допускаемой основной относительной погрешности определений за время набора 10000 импульсов — не более ± [4,2 + 2,3(40/kп — 1)] %;

• предел допускаемой основной относительной погрешности определений для режима исследования (скорость 400 м/ч, толщина пласта

1 м) за время 10 с — не более ± [6,3 + 2,3(40/Кп — 1)] %;

• допускаемая дополнительная погрешность определения, вызванная изменением температуры в скважине, не должна превышать 0,1

значения основной погрешности на каждые 10 °C относительно стандартного значения, равного 20 °C;

• дополнительная погрешность определения, вызванная изменением напряжения питания на ± 10 %, — не более 0,2 значения основной

погрешности.

Можно заметить, во всех требованиях присутствует дополнительная погрешность, обусловленная температурными изменениями и изменениями напряжения питания. Применение новых электронных компонентов позволит снизить дополнительные погрешности до сотых долей основной погрешности.

В то же время дальнейшее повышение разрешающей способности (разрядности) модулей, увеличение количества каналов становится невозможным из-за низкой пропускной способности гидроканала – 1 бит/сек. Ниже приведены типовые характеристики передающего модуля (пульсатора):

• Ресурс клапанной системы не менее 500 ч циркуляции;

• Длительность импульса 0,5…0,9 с;

• Скорость передачи данных 1 бит/с;

• Амплитуда импульса до 1.5 Мпа;

• Потери давления на воде 0,55 МПа;

В связи с этим, дальнейшее улучшение метрологических характеристик возможно только при изменении методов кодирования передаваемой информации и при увеличении скорости передачи данных [16]. В разрабатываемых перспективных телесистемах предусматривается размещение дополнительного комплекса технологических датчиков [17].

Заключение

В работе кратко показана этапность построения одномерных геолого-геомеханических моделей с расчетом устойчивости открытого ствола скважин с целью сопровождение бурения с применением комплекса исследований ГТИ/LWD. Нами были успешно применены методические основы интерпретации ГТИ, заложенные Лукьяновым Э.Е. В текущей работе акцентировано внимание на техническом регламенте проведения исследований, поставляющих кондиционно необходимые и достаточные входные данные для построения достоверных геолого-геомеханических моделей для целей сопровождения бурения.

Литература

1. Торопецкий К.В., Каюров Н.К., Черемисин А.Н., Лушев М.А., Самойлов М.И., Ульянов В.Н., Борисов Г.А. Построение 1D физико-механических моделей и решение задач устойчивости ствола скважины и прискважинной зоны, Автоматизация, телемеханизация и связь в нефтяной промышленности 11, 29 – 41 (2016)

2. Торопецкий К.В., Ульянов В.Н., Борисов Г.А., Курмангалиев Р.З., Каюров Н.К., Аржанцев В.С. Обзор петрофизических зависимостей для построения одномерных геолого-геомеханических моделей в задачах устойчивости ствола скважины при бурении, Автоматизация, телемеханизация и связь в нефтяной промышленности 12, 31-44 (2016)

3. Торопецкий К.В., Каюров Н.К., Ульянов В.Н. Борисов Г.А., Геомеханическое сопровождение бурения горизонтальной скважины в Восточной Сибири, ROGTEC 48, 76-87 (2017)

4. Лукьянов Э.Е., Расширение методических возможностей ГТИ, Каротажник. 2008. № 5. С. 42-59.

5. Лукьянов Э.Е. Интерпретация данных ГТИ. – Новосибирск: Издательский Дом «Историческое наследие Сибири», 2011. – 944 с.

6. Лукьянов Э.Е. Петрофизическая модель процесса бурения – основа интерпретации данных ГТИ. – Новосибирск: Издательский Дом «Историческое наследие Сибири», 2015. – 312 с.

7. Лукьянов Э.Е., Энергокаротаж — основа современных технологий геолого-технологических исследований, Каротажник. 2015. № 6 (252). С. 39-61.

8. РД 153-39.0-069-01. Техническая инструкция по проведению геолого-технологических исследований нефтяных и газовых скважин, 2001. – 69 с.

9. ГОСТ Р 53376-2009. Скважины нефтяные и газовые. Геолого-технологические исследования. Общие требования, 2009.

10. Лобанков В.М., Цирульников В.П., Зуев А.М., Состояние и перспективы метрологического обеспечения геолого-технологических исследований в процессе бурения нефтегазовых скважин, Каротажник. 2017. № 6 (276). С. 80-90.

11. Лукьянов Э.Е., Каюров К.Н., Васинкин И.А., Крылов Е.В., Шибаев А.А., Модульная архитектура современных комплексов геолого-технологических исследований, Автоматизация, телемеханизация и связь в нефтяной промышленности. 2015. № 5. С. 17-24.

12. Лукьянов Э.Е. Геолого-технологические и геофизические исследования в процессе бурения. – Новосибирск: Издательский Дом «Историческое наследие Сибири», 2009. – 752 с.

13. Лукьянов Э.Е. Информационно-измерительные системы геолого-технологических и геофизических исследований в процессе бурения. – Новосибирск: Издательский Дом «Историческое наследие Сибири», 2010. – 816 с.

14. РД 153-39.0-109-01. Методические указания по комплексированию и этапности выполнения геофизических, гидродинамических и геохимических исследований нефтяных и нефтегазовых месторождений, Москва, 2002. 111 с.

15. РД 153-39.0-072-01. Техническая инструкция по проведению геофизических исследований и работ приборами на кабеле в нефтяных и газовых скважинах. 2001, 135 с.

16. Лукьянов Э.Е., Создание новых технологий информационного обеспечения строительства нефтегазовых скважин — веление времени, Каротажник. 2005. № 5. С. 3-42.

17. Лукьянов Э.Е., Оперативная оценка аномальных пластовых давлений в процессе бурения, Новосибирск: Историческое наследие Сибири, 2012. – 424 с.

18. Лукьянов Э.Е., Геомеханическое моделирование в процессе строительства скважин (в печати).

19. Лукьянов Э.Е., Методические рекомендации по интерпретации данных ГТИ, Новосибирск: Историческое наследие Сибири, 2016. – 512 с.

Торопецкий К.В.: ведущий эксперт «НовосибирскНИПИнефть»,

Каюров Н.К.: начальник отдела бурения ООО «НовосибирскНИПИнефть»,

Ульянов В.Н.: к.т.н., доцент кафедры геофизики НГУ, технический директор ООО «НовосибирскНИПИнефть»,

Борисов Г.А.: генеральный директор ООО «НовосибирскНИПИнефть»,

Шевцов Г.В.: специалист отдела моделирования ООО «НовосибирскНИПИнефть»,

Еремин В.Н.: исполнительный директор, главный конструктор ЗАО «НППГА «Луч» Лукьянов Э.Е. – Заместитель генерального директора по науке ООО «НППГА «Луч»