Опыт закрепления проппанта в условиях низких температур верхнечонского горизонта

В статье приведены первые результаты испытания технологии химического закрепления низкотемпературного проппанта после ГРП в условиях низких температур Верхнечонского месторождения ПАО «Верхнечонскнефтегаз».

Испытаниями установлены эффекты снижения выноса проппанта при освоении и эксплуатации скважины, увеличения наработки на отказ ЭЦН, сни-жения затрат на капитальный ремонт скважин с заменой ЭЦН и применение колтюбинга при восстановлении забоя в горизонтальных скважинах.

Введение

В настоящее время гидроразрыв пласта (ГРП) применяется как для очистки призабойной зоны скважины, так и для стимуляции скважин в низкопроницаемых пластах. Со временем из-за уменьшения ширины трещины ГРП снижаются ее проводимость и проницаемость, что приводит к падению добычи нефти или газа, преждевременному износу скважинного оборудования и, как следствие, ухудшению экономических показателей.

В последнее время на фоне изменения горно-геологических условий (пластового давления, горных напряжений) в некоторых зонах пласта с высокопроницаемыми прослоями верхнечонского горизонта Верхнечонского нефтегазоконденсатного месторождения (ВЧНГКМ) ПАО «Верхнечонскнефтегаз» наблюдается активный вынос проппанта после проведения ГРП.

В статье рассмотрено одно из возможных решений данной проблемы с применением технологии химического закрепления проппанта со смоляным покрытием (RCP-проппант – resin coated proppants) в условиях низких температур.

Известно, что вынос проппанта из трещины в скважину происходит после проведения ГРП в ходе первичной очистки, а в ряде случаев даже после полного освоения скважины [1, 2]. При низких пластовых температурах (10–21 °С) ВЧНГКМ данное явление усугубляется низкой скоростью деструкции геля ГРП, связанной с тем, что традиционно применяемые брейкеры окисляющего типа (например, персульфат аммония) начинают работать при температурах выше 60 °С. Для брейкеров энзимного типа необходимо уменьшение щелочности среды, так как применяемая жидкость ГРП на гуаровой основе имеет рН > 8, а это возможно только при освоении скважины в процессе смешения жидкости ГРП с пластовыми водами после начала притока их из пласта.

Совокупность указанных факторов приводит к неполному сцеплению RCP-проппанта и повышению выноса из скважины незакрепленного проппанта.

Существует несколько технологий контроля выноса проппанта, среди которых наибольшее распространение получили: ускоренное закрытие трещины [3]; ориентированная перфорация [4]; применение специальных проппантов: RCP-проппанта со смоляным покрытием [5] или цилиндрического [6].

Ускоренное (принудительное) закрытие трещины. После прекращения закачки вызывается приток, для того чтобы как можно скорее закрыть трещину с проппантом. Этот метод имеет риски, связанные с выносом проппанта гелем высокой вязкости, который окончательно не деструктировал.

Ориентированная перфорация. При вскрытии пласта скважина пересекает зоны с разными напряжениями. Знание напряжений необходимо для оценки параметров трещины. Перфорационные каналы располагаются в плоскости развития трещины. При этом в период ввода скважины в эксплуатацию снижается количество выносимого из трещины проппанта, а также значительно уменьшается вероятность образования множественных трещин. Если различие напряжений небольшое и устойчивость к сжатию RCP-проппантной пачки менее 0,68 МПа (100 psi), то 180-градусная фазировка перфорации может рассматриваться в любом направлении.

Применение цилиндрического проппанта, контроль выноса которого связан с особенностями его неравномерной упаковки, пока не получило широкого распространения. Кроме того, он имеет высокую стоимость.

Применение RCP-проппанта, спекающегося под воздействием высоких температур или химических агентов с образованием проницаемых агломератов, препятствующих выносу обычного проппанта из трещины, получило значительно большее распространение. Однако в условиях низкотемпературных пластов ВЧНГКМ для использования RCP-проппантов необходим значительный прогрев зоны пласта вокруг трещины ГРП, чтобы обеспечить необходимое время прогрева и остывания для эффективного спекания смоляного покрытия проппанта.

В связи с этим наиболее приемлемыми вариантами уменьшения выноса проппанта являются технологии химического закрепления RCP-проппанта, когда под действием химического агента происходят размягчение полимерной пленки, разрыв ее под давлением и образование вокруг места касания зерен полимерного кольца. Данное кольцо удерживает зерна проппанта в связанном между собой состоянии. Эта технология успешно применяется на некоторых месторождениях Западно-Канадского седиментационного бассейна (Slave Point, Cardium, Bakken, Viking и др.) [7]. Однако пластовые температуры там несколько выше (около 40 °С), чем на ВЧНГКМ.

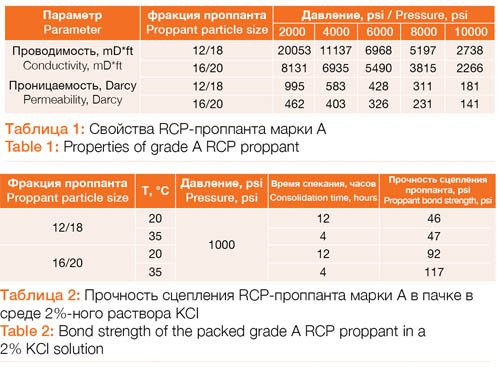

При выборе низкотемпературного RCP-проппанта рассматривалось несколько марок, производимых в России. Свойства проппанта А, оказавшегося наиболее подходящим по параметрам, приведены в табл. 1. Испытания прочности сцепления проппанта проводились под давлением 1000 psi. Для фракций проппанта 12/18 и 16/20 при температуре 20 °С и времени спекания 12 ч прочность спекания составляет соответственно 46 и 92 psi, при температуре 35 °С и времени 4 ч – соответственно 47 и 117 psi [1].

В статье приведены результаты лабораторного тестирования и первые результаты промысловых испытаний комплексной технологии химического закрепления низкотемпературного RCP-проппанта при ГРП на терригенных коллекторах ВЧНГКМ.

Лабораторные исследования

Согласно ТУ гарантированное спекание проппанта А происходит при температурах выше 20 °С. Поэтому необходимо было провести лабораторное тестирование прочности его сцепления при более низких температурах. Физическое моделирование химического закрепления низкотемпературного проппанта было выполнено на насыпных моделях в жидкости ГРП, представляющей собой гелевую систему (табл. 2) и использующейся при проведении ГРП на ВЧНГКМ.

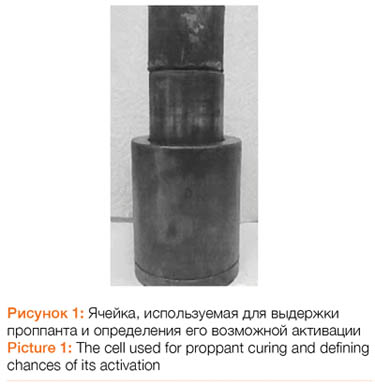

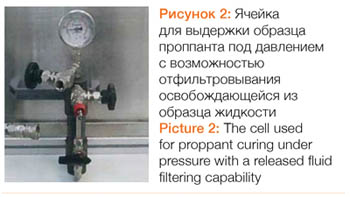

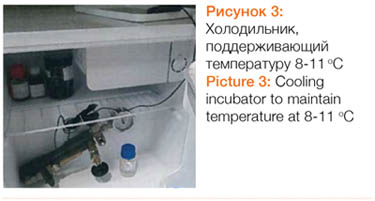

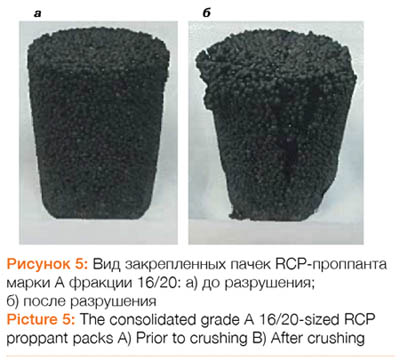

Физическое моделирование включало процессы спекания RCP-проппанта А как без активатора, так и в его присутствии. Активатором служил органический растворитель. Для спекания образец проппанта в сшитом геле вносился в ячейку разрушения проппанта, которая помещалась в другую ячейку для выдержки образца проппанта под давлением с возможностью отфильтровывания освобождающейся из образца жидкости. Затем образец термостатировался в холодильнике в течение 24 ч при давлении 6,8 МПа (1000 psi).

Результаты тестирования показали, что образец RCP-проппанта марки А фракции 16/20 удовлетворяет критерию отсутствия активации в условиях транспортировки и хранения: выдержка при давлении 0,01 МПа и температуре 35 °С в течение 3 ч не привела к его спеканию.

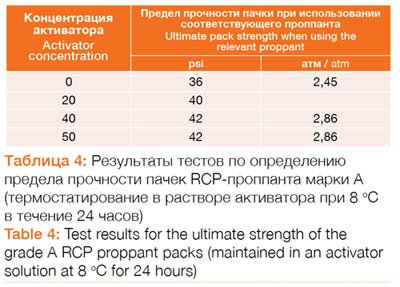

Результаты экспериментов, проводимых в растворе активатора при температуре 8 °С в течение 24 ч, показали, что технология химического закрепления не обеспечивает в полной мере необходимого спекания низкотемпературной RCP-проппантной пачки для получения достаточной прочности сопротивлению на сжатие (150 psi, или 1,05 МПа) [5, 9]. В лабораторных условиях в жидкости ГРП предел прочности для RCP-проппанта марки А фракции 16/20 составил 20–22 psi (0,136–0,15 МПа) (рис. 1). Использование активатора не повлияло существенно на эффективность скрепления проппанта. Так, в деионизированной воде без активатора предел прочности составил 36 psi (0,245 МПа), при концентрации активатора 20 % – 40 psi (0,272 МПа), 40 и 50 % – 42 psi

(0,286 МПа).

По результатам лабораторного тестирования, показавшего незначительное влияние активатора на прочность пачки RCP-проппанта марки А фракции 16/20, было принято решение об отказе от активатора при проведении опытно-промысловых испытаний (ОПИ).

Промысловые испытания

Перед проведением ОПИ оценивались следующие риски:

• спекание RCP-проппанта на поверхности в результате неправильного хранения (попадание влаги);

• получение эффекта «СТОП» при прохождении низкотемпературного RCP-проппанта через НКТ за счет активации его поверхности нагретой водой;

• недостаточность планируемых объемов проппанта для достижения необходимого закрепления трещины ГРП из-за неопределенности ее расположения по стволу горизонтальной кважины.

Для оценки потенциала химического закрепления низкотемпературного RCP-проппанта марки А фракции 16/20 и возможных рисков было проведено пять обработок в горизонтальных скважинах. Дизайн ГРП предполагал последовательную закачку керамического проппанта фракций 20/40, 16/20 и низкотемпературного RCP-проппанта марки А фракции 16/20 (табл. 3).

Освоение и промывка скважин после ГРП выполнялись колтюбингом с гидромониторной насадкой с использованием газированной азотом нефти и нефти, гелированной с помощью полимера и активатора. Данная система при разных концентрациях полимера и сшивателя обладает повышенной вязкостью (150–400 мПа⋅с) и способностью переносить проппант. В скв. 1 из-за низкого пластового давления в процессе освоения и промывки происходило поглощение промывочной жидкости (газированной нефти), что не позволило в полной мере вымыть проппант из ствола скважины.

Анализ результатов ОПИ технологии химического закрепления низкотемпературного RCP-проппанта показал, что проппант марки А не спекается на забое в стволе скважины. Однако отмечены факты образования корки спекшегося проппанта в районе интервалов перфорации, для удаления которой применялась гидромониторная насадка. Также были выявлены риски чувствительности к влаге: при попадании влаги в процессе хранения и проведения работ наблюдалось слипание, способное привести к срыву закачки проппанта, что может впоследствии нарушить работу скважинного оборудования.

Эффективность закрепления трещины определялась по времени работы электроцентробежного насоса (ЭЦН) – межремонтному периоду (МРП). Средний базовый МРП ЭЦН в скважинах с ГРП на ВЧНГКМ составляет 120 сут. Для принятия решения об эффективности технологии химического закрепления RCP-проппанта марки А был принят МРП, равный 181 сут, при котором учитываются уменьшение эксплуатационных затрат за счет увеличения периода работы ЭЦН и расходы на проппант. По результатам ОПИ и последующего мониторинга работы скважин определены значения МРП (рис. 2). Наработка на отказ ЭЦН по пяти скважинам ВЧНГКМ превысила среднюю наработку ЭЦН скважин после ГРП на 42 сут и продолжала расти, превысив для двух скважин проектные

181 сут.

Сохранение объема проппанта в трещине ГРП позволило увеличить период стабильной работы трещины в процессе эксплуатации скважины, в том числе и на повышенных депрессиях, и обеспечило следующие результаты:

1. сокращение затрат на капитальный ремонт скважин и колтюбинг для дополнительной промывки горизонтального ствола;

2. сокращение затрат на закупку новых ЭЦН;

3. предупреждение простоя скважины и, как следствие, дополнительная добыча нефти.

Выводы

1. Испытание технологии химического закрепления проппанта со смоляным покрытием показало ее эффективность в условиях низких температур верхнечонского горизонта ВЧНГКМ. Технология планируется к внедрению в каждой скважине с ГРП.

2. В горизонтальных скважинах с низким пластовым давлением из-за сложности прогнозирования направления развития трещины при расчете массы низкотемпературного химически закрепляемого RCP-проппанта необходимо учитывать объем горизонтального ствола для обеспечения достаточного количества проппанта в трещине ГРП.

3. Отсутствие модели расчета необходимого количества RCP-проппанта вне зависимости от его марки требует привлечения практических данных его применения: от 15 до 40 % общей массы проппанта, размещенного в трещине ГРП. При недостаточном количестве закачанного проппанта эффективного закрепления RCP-проппантом не происходит.

4. В скважинах с пониженным пластовым давлением, где наблюдается поглощение раствора в процессе освоения и промывки, необходимо добиться полной очистки ствола скважины с применением, например, высоковязких пен, имеющих меньшую плотность, но достаточную песконесущую способность.

References — Список литературы

1. Economides, M.J. and Nolte, K.G. Reservoir stimulation, 3rd Edition. John Wiley Sons | 2000-06-09, 856 pages.

2. Andrews, J. S. and Kjorholt, H. Rock Mechanical Principles Help to Predict Proppant Flowback From Hydraulic Fractures // SPE 47382. 1998. 381-390.

3. Ely, J.W.and Arnold, and W.T. New techniques and quality Control Find Success in Enhancing productivity and Minimizing Proppant Flowback // SPE 20708. 1990.

4. Mohammad H. Alqam, Hazim H. Abass, Mirajuddin R. Khan, and Edwin T. Caliboso. Experimental Study on Additives Systems Used for Proppant Flowback Flowback Control in a Hydraulic Fracturing Treatment // SPE 106358. 2006.

5. Norman, L.R., Terracina, J.M., McCabe, M.A., and Nguyen, P.D.: “Applica-tion of Curable Resin- Coated Proppant,” SPEPE (Nov. 1992) 343-349.

6. Edelman J., Maghrabia K., Semary M., Mathur A., Samir Z. A., Bernechia J. M.. Rod-shaped of proppant provides proppant flowback control in the Egyptian eastern desert // SPE 164014. 2013.

7. Lyle H. Burke, Dana Roney, Lone, Tyler Elgar, Andrea Hersey. Factors That Impact the Performance of Resin Coated Proppant in Low Temperature Reservoirs // SPE 162792. 2012.

8. http://www.rcptechnology.ru/LtRCP

9. Anderson R.W., Johnson D.E., Diep T. New Resin Technology Improves Proppant Flowback Control in HP/HT Environments // SPE 77745-MS, 2002.

Эта статья была опубликована в журнале «Научно-технический Вестник ОАО «НК «Роснефть» (№ 4, 2016 года, стр. 56-59; ISSN 2074-2339). Печатается с разрешения редакционной коллегии.

This article was published in the Nauchno-technicheskiy vestnik OAO «NK «Rosneft» (№ 4, 2016, p. 56-59; ISSN 2074-2339).

Printed with the permission of the editorial team.