Строительство рекордной для оператора ООО «Сахалинская Энергия» наклонно-направленной скважины с горизонтальным окончанием (ультра БОВ) и длиной ствола более 10 километров на шельфе Сахалина с применением высокотехнологичной системы бурового раствора

Э.В. Абдрахманов* (ООО «БурСервис»), О.А. Дахин (ООО «БурСервис»), В.Н. Моргун (ООО «БурСервис»), А.Б. Харитонов (ООО «БурСервис»), А.В. Шмаков (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), Р.Р. Галимов (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), Ф.С. Прокопьев (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), А.В. Дудочкин (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), А.Ю. Целиков (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), Д.А. Алеев (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), А.Г. Плотников (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»), Р.Н. Окишев (ООО «САХАЛИНСКАЯ ЭНЕРГИЯ»)

Резюме

В современном мире активно развиваются технологии бурения горизонтальных и наклонных скважин, а также многоствольного заканчивания с целью увеличения продуктивности скважин. Они часто проникают в продуктивные пласты на сотни и даже тысячи метров, чтобы достичь удаленных продуктивных зон и обеспечить увеличение зоны дренирования скважины. Данные технологии существуют уже много лет, но темпы технических разработок ускоряются в ответ на постоянно растущие проблемы, с которыми сталкивается отрасль. Поскольку условия бурения продолжают становиться все более сложными, потребность в повышении производительности буровых работ становится неизбежной при разработке решений для бурения. Эквивалентная циркуляционная плотность бурового раствора – один из ключевых параметров успешности.

Высокая эквивалентная циркуляционная плотность (ЭЦП) может превысить градиент гидроразрыва разбуриваемых пластов, что повлечет за собой непродуктивное время (НПВ) и затраты, связанные с поглощением жидкости. Проектирование профиля скважины БОВ представляет собой не просто геометрическую кривую, в особенности если глубина конечного забоя превышает 10 км. Это интегрированный процесс, требующий оптимального профиля траектории скважины и детальной проработки программы бурения.

В статье описывается широкомасштабный, комплексный процесс взаимодействия инженеров и оптимизации процессов и технологий, который позволяет оператору расширять горизонты бурения и заканчивания для строительства сложных скважин со сверхбольшим отходом от вертикали (БОВ).

В результате слаженной командной работы при планировании и реализации, технически уникальная сверхдлинная скважина была успешно пробурена, закончена и запущена в эксплуатацию. Результативные показатели бурения, полученные на этапе выполнения работ, в значительной степени способствовали успешному завершению проекта и были приняты за основу для дальнейшего внедрения при бурении скважин с горизонтальной или сильно наклонной конфигурацией, а также многоствольного заканчивания, с целью максимизации производительности.

Введение

Пильтун-Астохское нефтегазоконденсатное месторождение расположено на северо-восточном шельфе Сахалина и эксплуатируется компанией ООО «Сахалинская Энергия». В связи с малыми толщинами пластов, сложным профилем скважин на этапах планирования были выявлены значительные трудности.

Эти проблемы были преодолены благодаря тщательному планированию и интегрированным инженерным решениям заложенным на этапе проектирования скважины, а также применению новых современных технологий, качественной интерпретации данных в режиме реального времени и поддержке со стороны специалистов буровой платформы и офиса. Все это позволило оператору расширить горизонты бурения и заканчивания при строительстве сложных скважин со сверхбольшим отходом от вертикали (ультра БОВ).

Основная задача при бурении скважины заключалась в том, чтобы повторить заканчивание в открытом стволе, диаметром 155.6 мм, с помощью автономных сетчатых фильтров (АСФ), что было успешно выполнено на предыдущих, менее протяженных скважинах. Также обеспечить максимально возможную стандартизацию дизайна нефтедобывающих скважин в части доступного скважинного оборудования, технологий и подходов договорной деятельности.

Высокий уровень риска, связанный с потерей циркуляции из-за низких градиентов давления гидроразрыва пласта в зоне разрывных нарушений и обеспечения устойчивости ствола скважины, привел к тому, что интервал скважины диаметром 311.1 и 215.9 мм имели очень узкое окно допустимой плотности бурового раствора. Воздействие высоких внутрискважинных температур при циркуляции и стабильность системы в целом также были определены в качестве факторов риска для успешной реализации проекта.

Цели проекта

Главная цель состояла в том, чтобы успешно пробурить и завершить одну из самых сложных скважин, чего нельзя было достичь с помощью традиционных решений и технологий, минимизировав все риски при её строительстве. Сложность задачи определялась необходимостью поддержания особо высокого качества сервиса буровых растворов на всех этапах строительства скважины вплоть до ее завершения.

При подготовке к выполнению проекта, были выявлены следующие проблемы, основанные на предыдущем опыте бурения с обычной инвертно-эмульсионной системой бурового раствора в этих же пластах, но при более коротких интервалах бурения.

• Поддержание оптимальной ЭЦП для избежания внутрискважинных потерь раствора при бурении и ликвидация возможных поглощений в зонах разрывных нарушений/истощенных пластах;

• Потери бурового раствора при спуске хвостовика после длительного нахождения скважины в статическом состоянии;

• Оседание утяжеляющего агента не являлось проблемой при бурении более коротких интервалов, тем не менее, эта обеспокоенность возникла в связи с увеличением статического времени нахождения жидкости в скважине в течение периода, необходимого для проведения обратной проработки и извлечения бурильного инструмента из ультра длинной скважины, а также спуска хвостовика.

• Была определена важность использования диспергатора для подготовки раствора к бурению и блока охлаждения БР, чтобы помочь контролировать температуру циркуляционной системы, учитывая при этом критическую конечную температуру 82°C для кольцевых резин в соответствии с программой бурения;

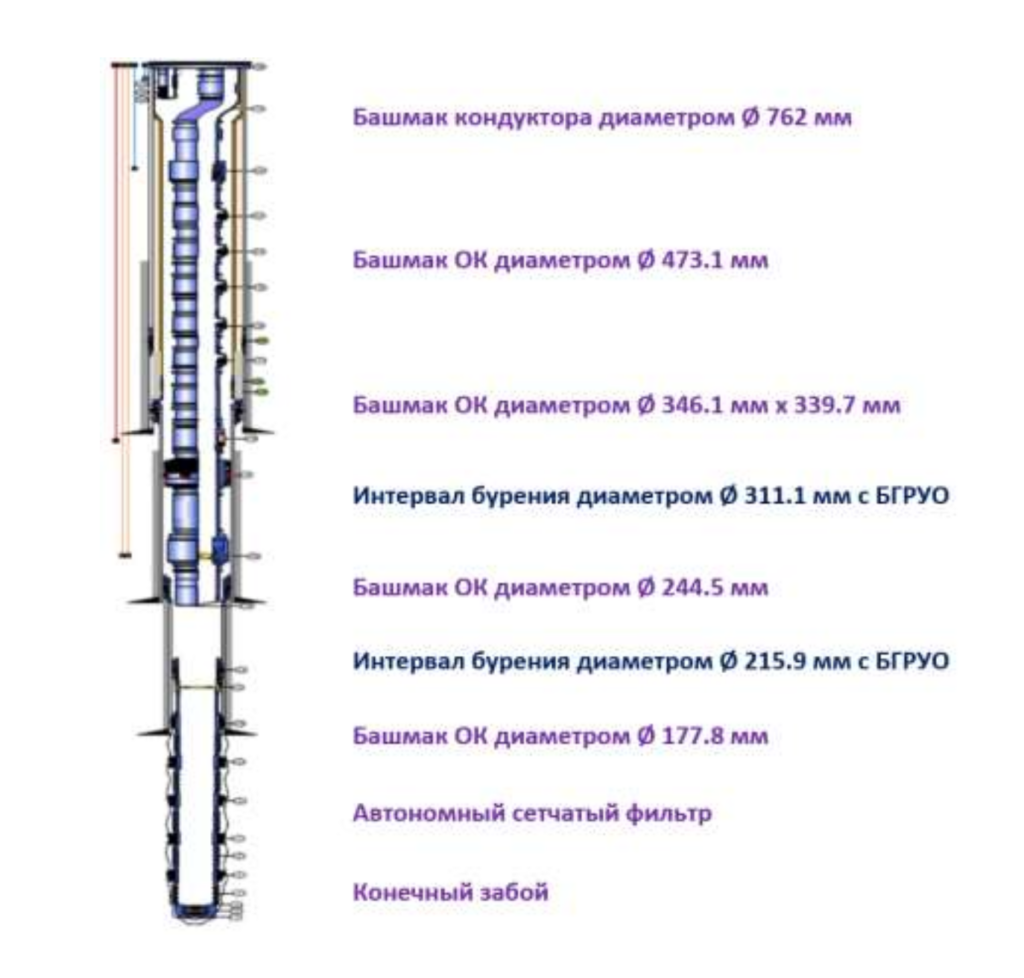

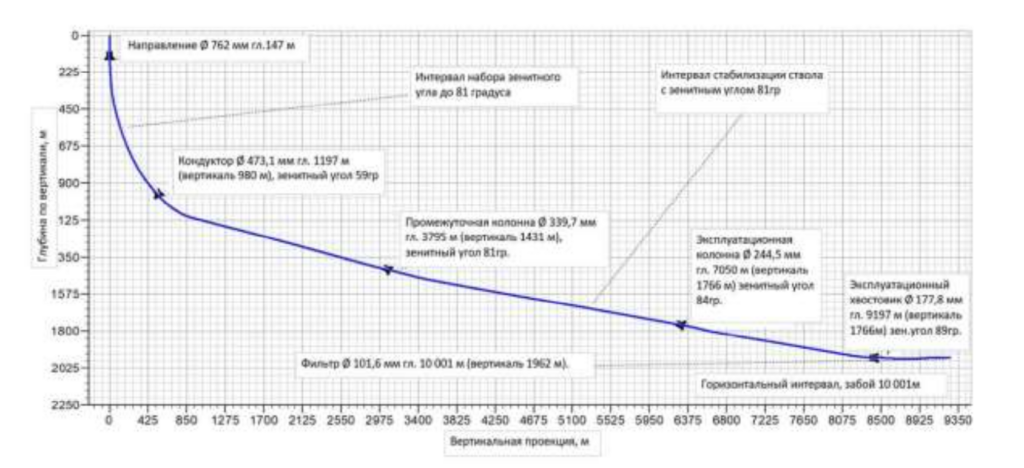

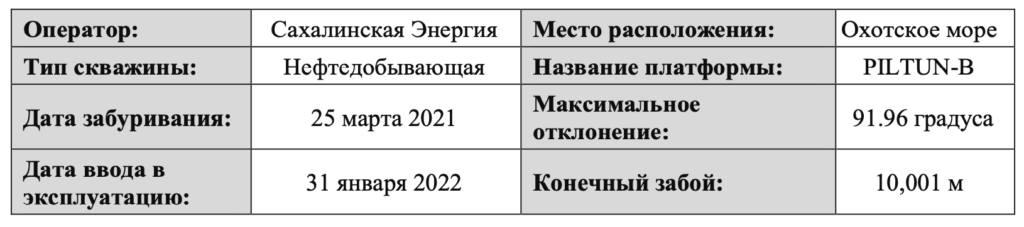

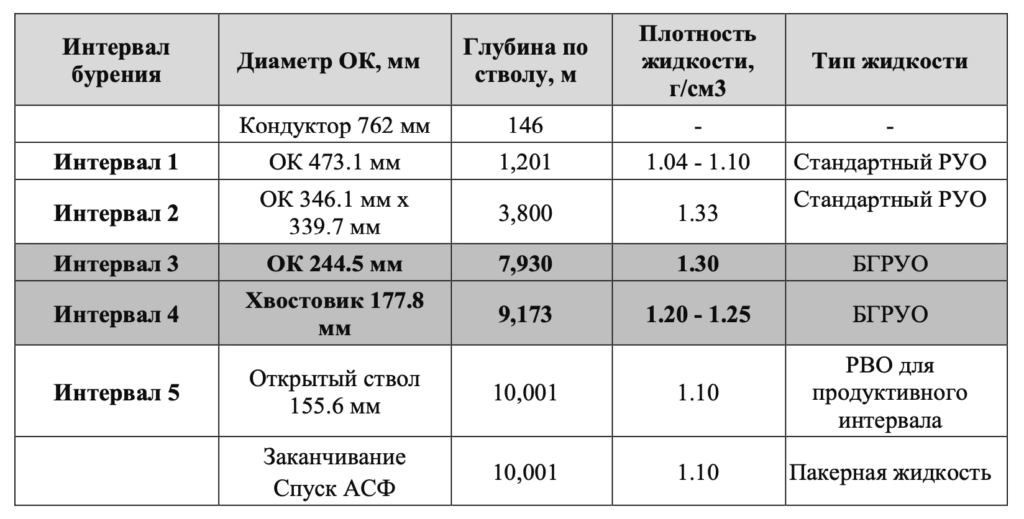

Первоначально планируемая глубина скважины составляла 9,970 м по стволу и 1,961 м по вертикали, фактический забой составил 10,001 м по стволу. На рисунках 1 и 2 показана схема скважины и предлагаемая траектория; в таблицах 1 и 2 приведена сводная информация о пробуренной скважине.

Стоит отметить, что операционная деятельность на Сахалине хорошо известна своими уникальными особенностями, связанными со сложной логистикой, расписанием судов снабжения и работами портов, географическим местоположением в суровых климатических условиях, ограниченным погодным окном возможности проведения работ, своей экологической чувствительностью и строгим правилам соблюдения охраны окружающей среды, в том числе политикой нулевого сброса с платформ. Кроме того, доставка необходимых реагентов и оборудования для бурения на столь удаленной локации может стать серьезной логистической нагрузкой, которая может привести к возможному компромиссу как в рецептуре бурового раствора, так и в технологии бурения в целом.

Представленное решение при планировании и выполнении работ

Концептуальная работа началась за три года до фактического начала работ, несколько раз пересматривались геодезические данные, неоднократно менялась траектория скважины, на каждый профиль расчитывались оптимальные режимы бурения. Также рецептура бурового раствора претерпела значительные корректировки в процессе подбора концентраций химических продуктов до определения финальной композиции. Была составлена матрица оценки рисков при бурении каждого интервала и составлены планы их минимизации.

При выработке решения, учитывая опыт разработки термостабильных высокотемпературных систем в Северном море и Мексиканском заливе, а также успешный опыт проводки скважины на соседнем месторождении годом ранее, была выбрана уникальная обратно-эмульсионная система бурового раствора на углеводородной основе с использованием микронизированного барита, не имеющая в составе органофильной глины и других порошковых, органофильных компонентов (БГРУО). Данная система позволила достичь требуемых характеристик при бурении горизонтального интервала с низким уровнем ЭЦП и сниженными пусковыми давлениями насосов, благодаря своим прочностным характеристикам хрупких гелей, а также исключительным реологическим свойствам для эффективной очистки ствола скважины и предотвращения осаждению барита.

Уникальная неорганическая безглинистая природа и реологический профиль данной высокотехнологичной системы бурового раствора были специально разработаны для обеспечения низкой, контролируемой ЭЦП в скважинах с узкими диапазонами порового давления и градиентами гидроразрыва, в то же время снижая потенциальные риски образования трещин, прихватов бурильных труб и запаковок. Это некоторые из наиболее частых проблем при бурении сложных скважин с большими отходами от вертикали и узким диапазоном пластовых давлений.

Подбор рецептуры и стабильность системы бурового раствора

Лабораторные работы на этапе проектирования, необходимые для оптимизации технологических жидкостей для этого проекта, учитывали не только требования к наилучшим техническим характеристикам бурового раствора, но и влияние ограничений, создаваемых удаленной работой. Рассматривались решения, включающие минимальную нагрузку и количество реагентов для необходимых обработок раствора и поддержания системы.

Компонентный состав раствора и его свойства оптимизировались несколько раз с учетом требований, заданных техническим заданием, с совместной работой нескольких лабораторий как внутри страны, так и за рубежом. Проводилась обширная координация и сотрудничество компании с технологической службой ООО «Сахалинская Энергия» на этапе подбора состава раствора для достижения поставленных задач.

Тестирование показало, что раствор обладает достаточной устойчивостью к загрязнению РУО водой и твердой фазой, демонстрируя высокую стабильность параметров раствора. Всего же было проведено более шестнадцати (16) различных лабораторных программ исследований, включающие в себя подбор и оптимизацию рецептуры раствора для бурения на разных плотностях, динамическое и статическое определение оседания утяжелителя, тесты на совместимость различных жидкостей.

Тестирование системы на оседание утяжеляющего агента

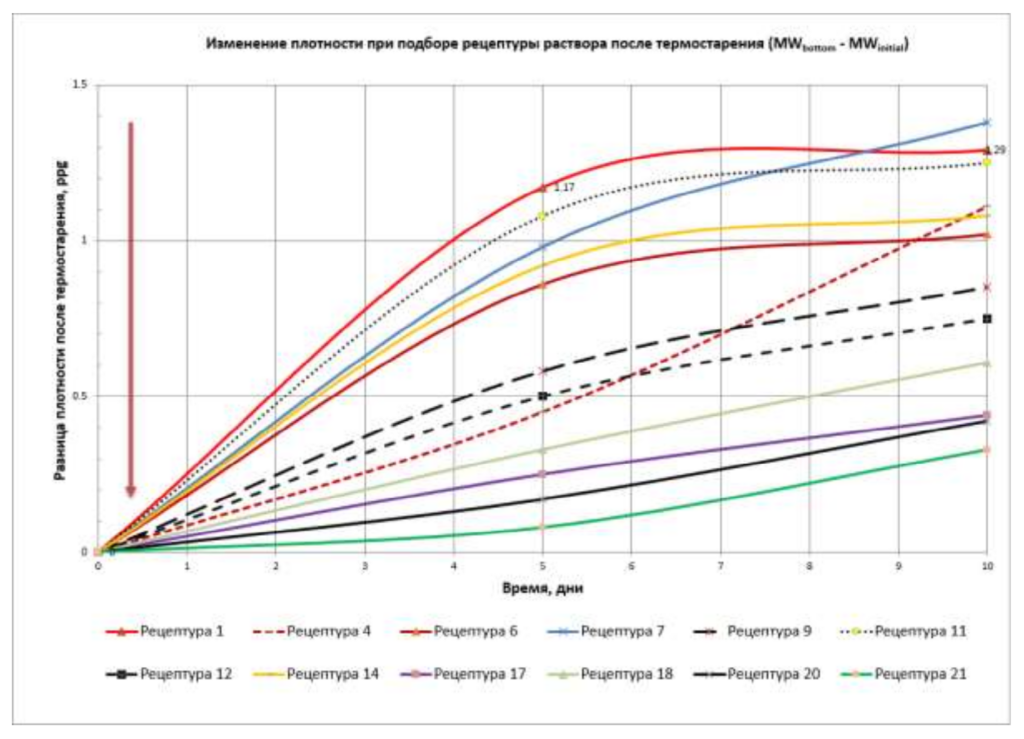

Чтобы решить проблему оседания барита, при составлении рецептуры жидкости было проведено несколько лабораторных испытаний, включая динамический тест оседания барита VSST и исследование осаждения барита после статического старения при 160°F (71°С) в течение 120 часов и 240 часов. Условия статического термостарения бурового раствора были максимально приближены к пластовым условиям. Результаты тестирования разных рецептур раствора в процессе подбора композиции представлена на рисунке 3. Для реализации проекта была определена рецептура раствора с наименьшим показателем изменения плотности после термического старения для минимизации риска оседания утяжеляющего агента.

Компьютерное моделирование ЭЦП и эффективности очистки ствола скважины

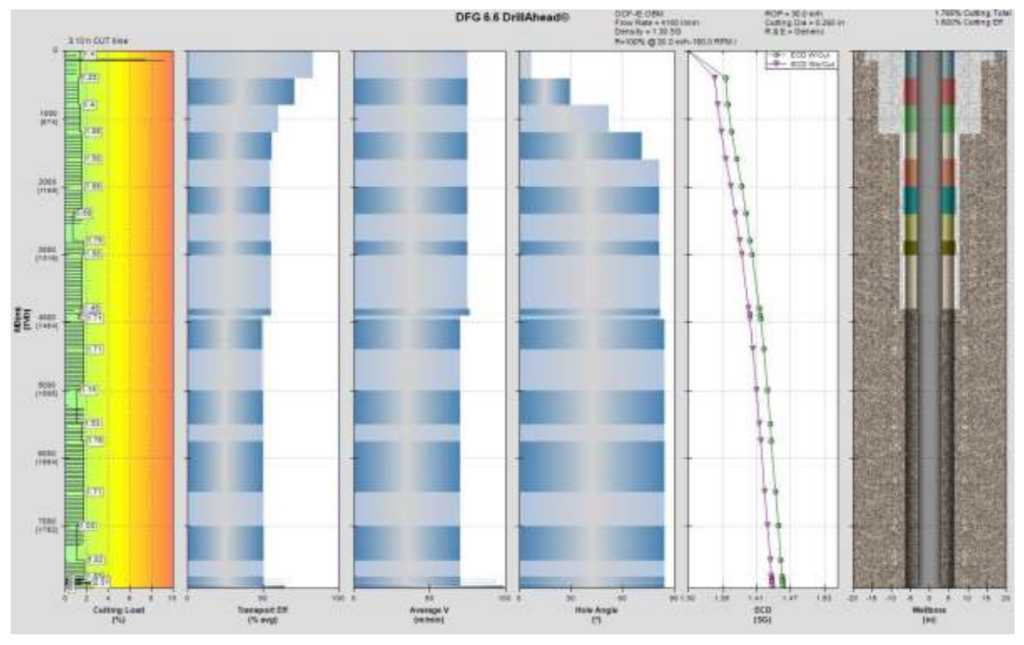

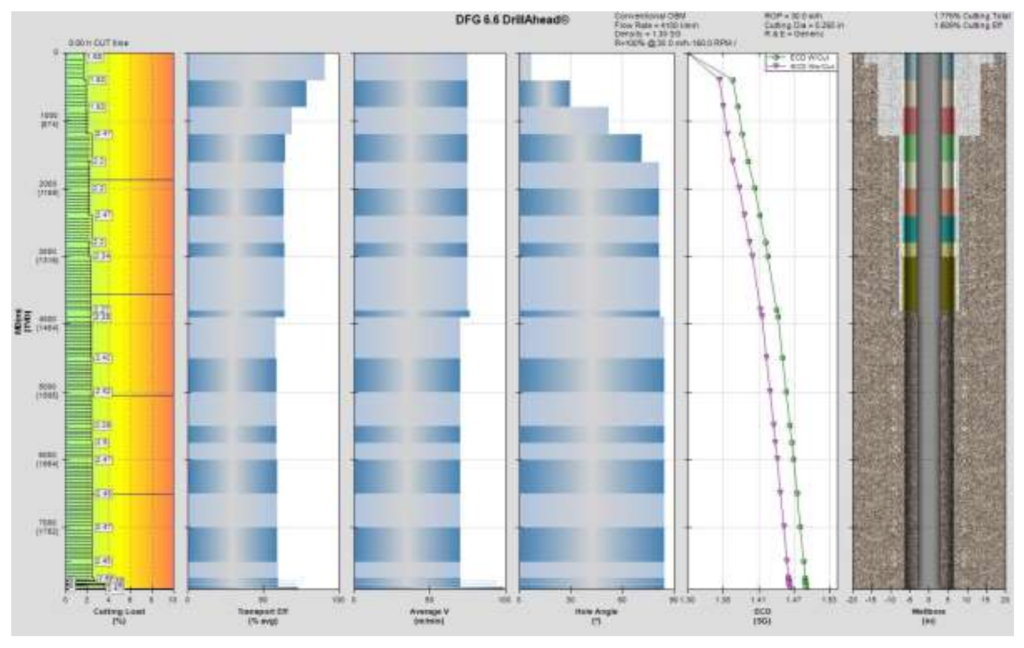

На этапе предварительной проработки всех технических решений использовалось запатентованное программное обеспечение для точного моделирования ожидаемой ЭЦП и адаптации дерева принятия решений на основе предыдущих инцидентов с потерями циркуляции. Это программное обеспечение помогло продемонстрировать меньшую ЭЦП (более чем на 0.03 г/см3) при бурении на БГРУО по сравнению со стандартным РУО (рис. 4 и 5), что в условиях крайне узких диапазонов ЭЦП играет ключевую роль в обеспечении возможности бурения данных интервалов.

Гидравлическое моделирование эквивалентной циркулляцонной плотности показывает, что при одинаковых условиях БГРУО демонстрирует более низкую ЭЦП, что может помочь минимизировать потенциальные риски внутрискважинных поглощений бурового раствора и непроизводительное время (НПВ).

Программа DFG позволяет моделировать увеличение ЭЦП из-за увеличения гидростатического напора в связи с влиянием количества выбуренного шлама. При его доле выше 3 % происзодит образование шламовых дюн на нижних стенках и сужение ствола скважины, что приводит к непредсказуемым колебаниям ЭЦП и повышает риск потерь раствора. Фактический мониторинг крутящего момента и отслеживание эффективности очистки ствола скважины путем оценки выносящей способности активного раствора на виброситах позволил минимизировать эти риски.

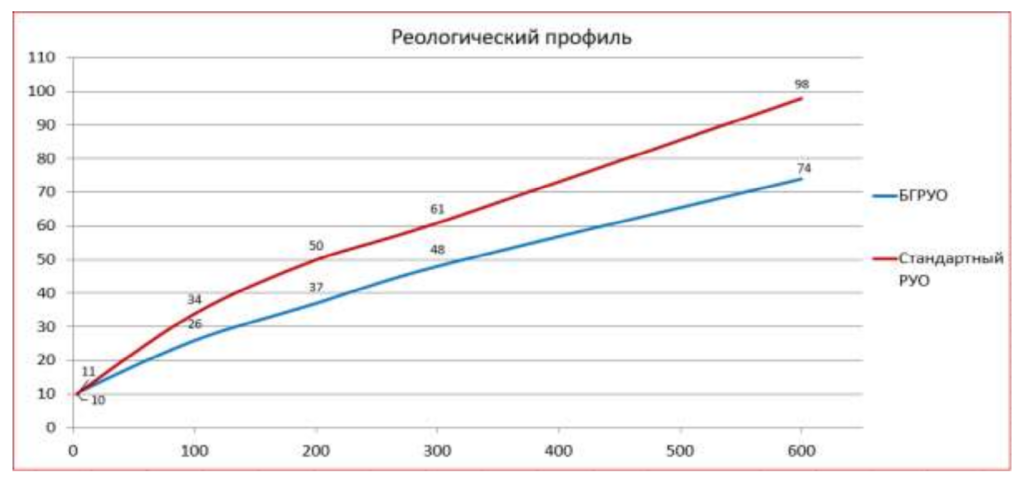

На рисунке 6 представлено сравнение реологических параметров стандартного РУО и БГРУО, используемого для строительства секции диаметром 311.1 мм. Обе системы имеют одинаковые значения низкой реологии (6 и 3 оборота) – 11 и 10 соответственно, но при этом реологические профили разные.

На рисунке 7 представлено сравнение фактического значения ЭЦП (синяя линия) с:

1. Расчетным значением при использовании фактических параметров реологии, а также фактических параметров бурения (вращение, МСП, литраж)

2. Расчетным значением при использовании реологических параметров стандартной системы РУО, а также фактических параметров бурения (вращение, МСП, литраж)

Подготовка к бурению зон разломов и возможному поглощению бурового раствора

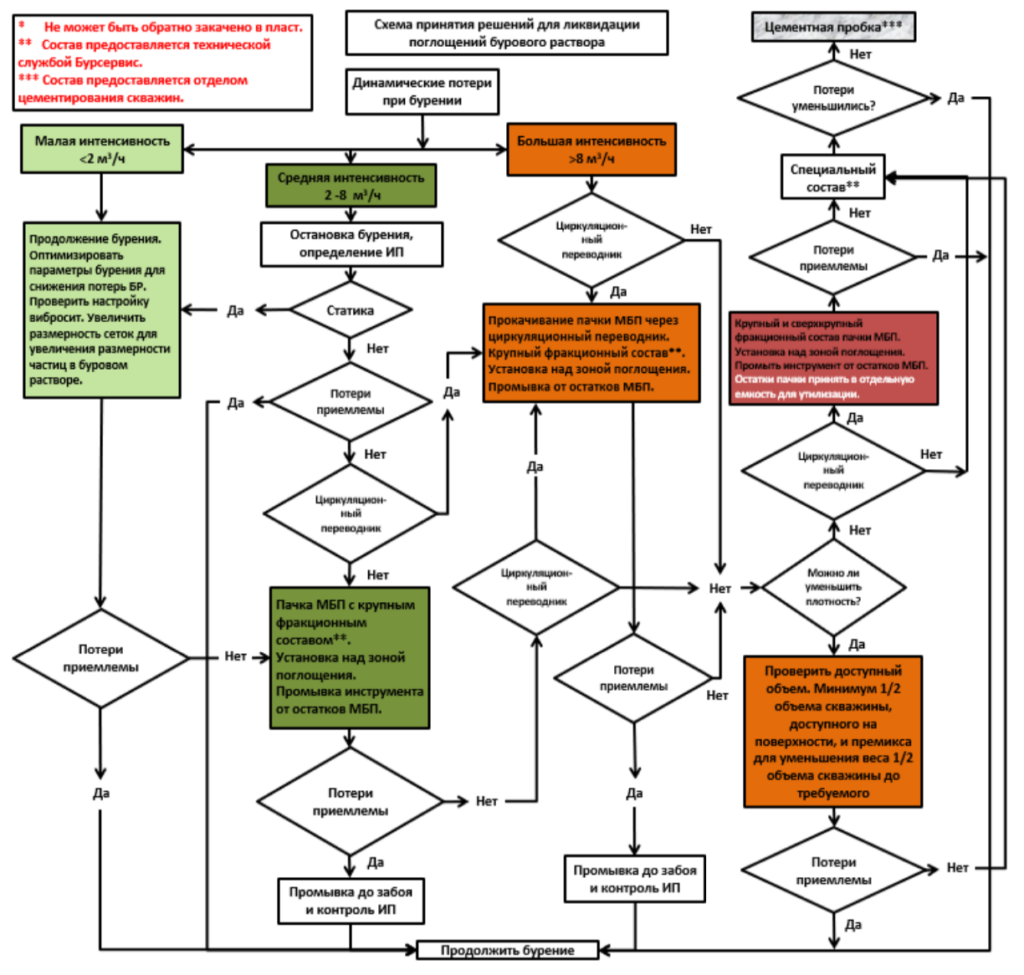

Было изучено несколько подходов, помогающих снизить риск потерь бурового раствора в зонах разломов, путем оптимизации свойств раствора в виде дерева принятия решений, представленного на рисунке 8.

Внутрискважинные поглощения обуславливают частичную или полную потерю бурового раствора в скважине и падение гидростатического и затрубного давления, создаваемого активной системой бурового раствора. Потери могут быть вызваны естественными или техногенными причинами. Интенсивность поглощения идентифицируется уменьшением активного объема раствора и скоростью притока из скважины по сравнению с объемом и скоростью, с которой раствор закачивается в скважину (приток < отток). Это приводит к уменьшению объема бурового раствора в циркуляционной системе и осложнениям при проведении буровых работ. Кроме этого существует опасность падения скважинного давления меньше пластового и возникновения газо-нефте-водопроявлений (ГНВП).

Потеря циркуляции бурового раствора на неводной или углеводородной основе является очень серьезной проблемой в процессе бурения хотя бы потому, что цепочка поставки и приготовления нового объема РУО для восполнения поглощенного раствора является логистически осложненной. По этой причине потери циркуляции могут привести к значительному простою буровой платформы. Таким образом, своевременное предотвращение внутрискважинных потерь бурового раствора на неводной основе, а зачастую и проактивная подготовка к такому сценарию, должны иметь приоритет над мерами по экономии времени работы буровой.

Ожидаемые поглощения раствора в нескольких зонах с тектоническими разломами (Faults 1-5) были серьезной проблемой при проектировании. Существующие методики предотвращения и ликвидации поглощений, такие как WellSET, не давали полной гарантии их предотвращения. На стадии планирования и концептуальной работы, специально для данной скважины, было разработано дерево принятия решений (рис. 8), включающее в себя план действий в зависимости от интенсивности поглощений. Был определен тип необходимых материалов по борьбе с поглощениями, их количество, маркировка, место хранения и доступность в морских условиях, а также проверена совместимость с забойным оборудованием компоновки низа бурильной колонны.

Были предприняты специальные меры по утилизации неиспользованной кольматационной пачки после бурения интервалов в связи с тем, что система раствора обеспечила расчетную ЭЦП и поглощений при бурении не наблюдалось. Пачка с минимальной концентрацией МБП была приготовлена заранее для минимизации рисков простоя и сокращения времени дообработки в случае поглощения. После бурения возникла необходимость утилизации данной кольматационной пачки, однако в условиях бурения в море эта задача осложнилась невозможностью обратной закачки в скважину CRI. Пачка была разделена на жидкую фазу и МБП на виброситах буровой и отправлена на берег для последующей утилизации.

Использование специального оборудования для поддержания общей стабильности бурового раствора

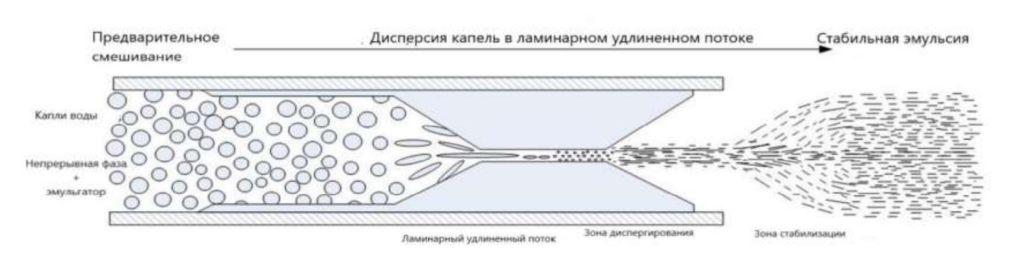

Необходимость получения стабильного раствора без дополнительной обработки и специальных кратковременных присадок привела к решению использовать специальное диспергирующее устройство BARASHEAR, способное одновременно стабилизировать свойства жидкости и обеспечить при этом качественное перемешивание. Основной принцип работы диспергатора представлен на рисунке 9. Данная установка легко инсталируется и интегрируется в существующие трубопроводы низкого давления, сокращая время подготовки бурового раствора.

Использование BARASHEAR при подготовке раствора к бурению дало следующие преимущества:

- Улучшеные рабочие характеристики бурового раствора;

- Повышенную электрическую стабильность и реологию;

- Необходимые свойства до попадания в скважину за один проход жидкости;

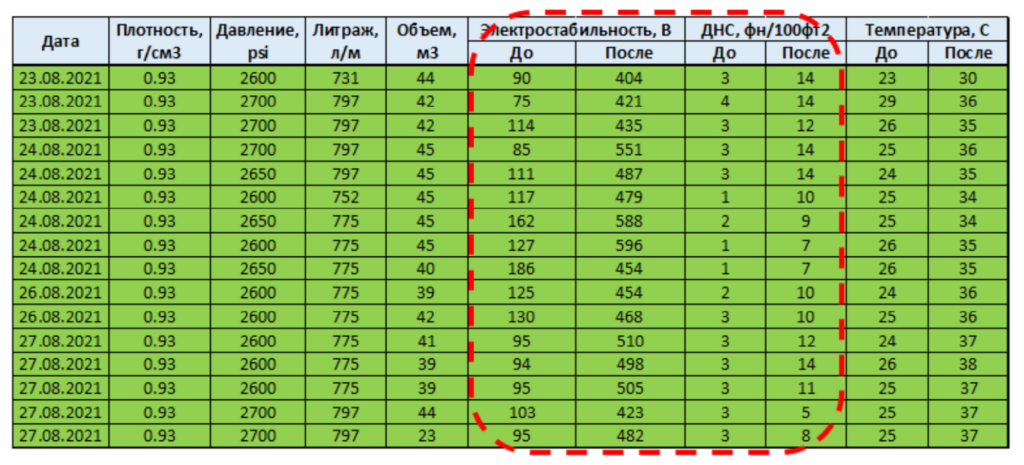

Использованное устройство было модифицировано на буровой для увеличения давления, при котором происходит диспергирование, повышая общую стабильность и производительность раствора при бурении интервалов скважины повышенной сложности. Была достигнута оптимизация обработки и свойств бурового раствора за счет увеличения давления диспергации с 1,000 psi примерно до 2,600 – 2,700 psi. Свойства раствора после диспергирования показали кратное увеличение реологических параметров и электрической стабильности, что отображено в таблице 3.

Диспергирование бурового раствора с использованием установки BARASHEAR позволило обеспечить более высокое давление и скорости потока в системе, снизить потребность в химреагентах на дообработку раствора в силу более качественного распускания полимеров и сократить общее время приготовления РУО. Также был произведен оптимальный выбор размерности панелей бибросит за счет более высокой скорости потока на меньших глубинах.

Использование специального охладителя для поддержания свойств бурового раствора

Для контроля температуры циркуляции была установлена специальная система охлаждения бурового раствора. Использование охладителя определило преимущества и сократило риски, выявленные при бурении предыдущих скважин без использования такого оборудования:

-

- Риск повреждения наземного оборудования из-за высокой температуры

а) уплотнительный элемент кольцевого противовыбросового превентора (Tмax=82°C), и IBOP (Tмax=90°C), которые являются технологическим оборудованием безопасности, необходимым для управления скважиной;

б) чрезмерный износ и частая замена сеток вибросит (Tмax=70°С) и пакетов промывочных труб, преждевременное срабатывание запорных клапанов; - Стабильность в открытом стволе: высокие температуры в скважине высушивают породы и приводят к обрушению и размыву пласта;

- Пар от РУО в зоне вибросит, что снижает видимость и условия работы персонала;

- Уменьшение параметров бурения (вращение, скорость, литраж) и проработки для охлаждения бурового раствора;

- Нет необходимости утилизировать морскую воду после ее нагрева при использовании отдельной емкости в качестве охладителя;

- Риск загрязнения бурового раствора морской водой и необходимость промывки трубопроводов низкого давления при использовании отдельной емкости в качестве охладителя;

- Дополнительный расход эмульгатора для повышения электрической стабильности бурового раствора;

- Отсутствие необходимости использования отдельной емкости для охлаждения раствора, как оптимизация работы емкостного парка буровой платформы.

- Риск повреждения наземного оборудования из-за высокой температуры

Выводы

Благодаря обширной и детальной работе на стадии концептуальной подготовки все цели при реализации проекта были выполнены в полном объеме.

Применение высокотехнологичной системы бурового раствора БГРУО для бурения данной скважины, выполненное в строгом соответствии с планом, привел к отсутствию НПВ со стороны сервиса по буровым растворам и жидкостям заканчивания, что свело к минимуму время на общее строительство скважины. Отсутствие скачков давления при включении насосов, минимизация времени разрушения гелеобразной структуры бурового раствора и достижение более высоких скоростей потока в скважине позволило успешно произвести операции по креплению обсадных колонн критических интервалов. Стабильность системы и удерживающая способность обеспечили отсутствие проблем с осаждением утяжеляющего агента после длительного статического нахождения жидкости в скважине. Поддержание низкой ЭЦП позволило добиться отсутствия поглощений бурового раствора при прохождении истощенных зон, а также сэкономить время на ликвидацию и устранение последствий.

Использование системы охлаждения бурового раствора обеспечило контроль температуры циркуляции при бурении, а также оптимизацию использования емкостного парка буровой платформы.

Применение специального диспергатора привели к значительной экономии по сравнению со стандартными системами из-за низкого расхода добавок и степени разбавления. Были выявлены дополнительные эксплуатационные и финансовые преимущества использования установки BARASHEAR для подготовки раствора перед началом бурения. Сравнение с предыдущими пробуренными скважинами этого месторождения показало резкое снижение количества использованных сеток вибросит, объема базового масла для разбавления, необходимости центрифугирования бурового раствора после интервала и общей стоимости пробуренного метра.

Сочетание этих мероприятий помогло оператору достичь поставленных целей в скважине и устранить НПВ в рамках расчетной стоимости и графика работ.

Результаты, достигнутые в ходе этой кампании, в том числе бурение самой длинной для ООО «Сахалинская Энергия» скважины на Сахалине, подтвердили методологию рецептуры жидкости и выбор безглинистой системы раствора на углеводородной основе для следующих подобных работ на скважинах с общей длиной выше 10 км.

Список литературы

- Arvind D. Patel. Choosing the Right Synthetic-Based Drilling Fluids: Drilling Performance Versus Cost. Paper presented at the SPE India Oil and Gas Conference and Exhibition, New Delhi, India, February 1998. SPE-39508-MS. https://doi.org/10.2118/39508-MS

- Ashok Santra; Hasmukh Patel; Sivaprakash Shanmugam. Next Generation High Performance Invert Emulsion Drilling Fluids with Flat-Rheological Behavior. Paper presented at the SPE International Conference on Oilfield Chemistry, The Woodlands, Texas, USA, December 2021. SPE-204285-MS. https://doi.org/10.2118/204285-MS

- C. Cameron. Drilling Fluids Design and Management for Extended Reach Drilling. Paper presented at the SPE/IADC Middle East Drilling Technology Conference, Bahrain, October 2001. SPE-72290-MS. https://doi.org/10.2118/72290-MS

- Daria Khvostichenko; Mathieu Champeau; Joseph Powell; Velizar Vesselinov; Greg Skoff; Mario Bouguetta; Yezid Arevalo; Sergey Makarychev-Mikhailov. How Drilling Fluids Affect Drilling Performance: Big Data Analysis. Paper presented at the IADC/SPE International Drilling Conference and Exhibition, Galveston, Texas, USA, March 2022. SPE-208688-MS. https://doi.org/10.2118/208688-MS

- JJ Miller, Dale E. Jamison. Evolution of Dynamic Sag Testing Methods. Paper presented at the SPE/IADC Middle East Drilling Technology Conference and Exhibition, May 25–27, 2021. SPE-202196-MS. https://doi.org/10.2118/202196-MS

- K. Taugbøl; G. Fimreite; O. I. Prebensen; K. Svanes; T. H. Omland; P. E. Svela; D. H. Breivik. Development and Field Testing of a Unique High-Temperature/High-Pressure (HTHP) Oil- Based Drilling Fluid With Minimum Rheology and Maximum SAG Stability. Paper presented at the SPE Offshore Europe Oil and Gas Exhibition and Conference, Aberdeen, United Kingdom, September 2005. SPE-96285-MS. https://doi.org/10.2118/96285-MS

- Seereen El-Jamali, Rob Valenziano, Donnie King. Developing A Thermally Stable, High- Temperature Drilling Fluid. Journal ShellTechXplorer, Vol.02, No.06. SR.14.13601_13.

- Titus Ntow Ofei, Bjørnar Lund, Arild Saasen. Effect of particle number density on rheological properties and barite sag in oil-based drilling fluids. November, 2021. Journal of Petroleum Science and Engineering, Vol.206. https://doi.org/10.1016/j.petrol.2021.108908

- Titus Ntow Ofei, Dinesh Venkata Kalaga, Bjørnar Lund, Arild Saasen, Harald Linga, Sigbjørn Sangesland, Knud Richard Gyland, Masahiro Kawaji. Laboratory Evaluation of Static and Dynamic Sag in Oil-Based Drilling Fluids. 2021 SPE Journal 26 (03): 1072–1091. SPE- 199567-PA. https://doi.org/10.2118/199567-PA

- Vikrant Wagle; Abdullah Yami; Michael Onoriode; Jacques Butcher. Design, Qualification and Field Deployment of Low ECD Organoclay-Free Invert Emulsion Drilling Fluids. Paper presented at the SPE Russian Petroleum Technology Conference, Virtual, October 2020. SPE- 201847-MS. Paper presented at the SPE Russian Petroleum Technology Conference, Virtual, October 2020. https://doi.org/10.2118/201847-MS

- Wayne Matlock, Lee Conn. Unique Micronized Weight Material Delivers Ultra-Thin NAF to Optimize ERD Drilling. Paper presented at the SPE Annual Technical Conference and Exhibition, Anaheim, California, USA, November 2007. SPE-110584-MS. https://doi.org/10.2118/110584-MS