Татнефть: Результаты испытаний системы устьевой диагностики насосно-компрессорных труб

Hа сегодняшний день значительную долю в достижении стратегических целей ПАО «Татнефть» занимают бизнес-вызовы – своего рода верхнеуровневые задачи по кратному повышению эффективности добычных активов. Всего по Компании выделено порядка 30 таких «проблем», включающих как вопросы поиска технологий по разработке новых, трудноизвлекаемых активов, так и технологий, нацеленных на продление экономической жизни выработанных месторождений, используя рентабельные технологии с низким уровнем риска. Даже первичная проработка бизнес-вызовов показывает, что их решение невозможно без инноваций.

Обычно охват всей проблемы сразу не представляется возможным,поэтому бизнес-вызов, как правило, раскладывается на отдельные составляющие, так называемые технологические вызовы. По наиболее приоритетным технологическим вызовам, выделенным в рамках анализа актива, на базе Центра технологического развития ПАО «Татнефть» открываются инновационные проекты. Сценарий реализации подобных проектов включает в себя этапы поиска (разработки), апробации и тиражирования технологий, которых еще нет в технологическом портфеле Компании.

Среди наиболее весомых и приоритетных технологических вызовов, можно выделить проблему высоких эксплуатационных затрат на логистику, диагностику и ремонт скважинного глубинно – насосного оборудования (далее ГНО), а также её значительная доля в составе себестоимости затрат на добычу нефти.

В условиях скважины (эксплуатации) насосно-компрессорные трубы подвергаются различным внешним и внутренним воздействиям, в результате чего происходит деградация металла, механические повреждения, коррозионные процессы, возникают и развиваются трещины на поверхностях труб, а также появляются различные дефекты. Очень важным является своевременное обнаружение таких дефектов до выхода насосно-компрессорных труб (далее НКТ) из строя. Для этого используются различные методы неразрушающего контроля, среди которых наиболее широкое применение получили магнитный и вихретоковый способы дефектоскопии НКТ.

В ПАО «Татнефть» почти половина всех затрат на ремонт и обслуживание ГНО приходится на НКТ. Значительный объем затрат по направлению НКТ обусловлен тем, что в подавляющем большинстве случаев транспортировка, диагностика и ремонт производятся полностью всей подвеской, в связи с невозможностью локального определения точки отказа оборудования в условиях производственных цехов по ремонту глубинно-насосного оборудования.

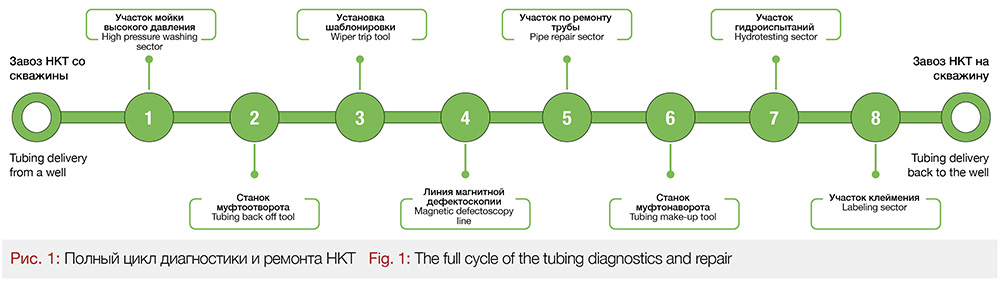

Классическим решением производства работ по диагностике и ремонту НКТ является прохождение полного цикла по линии предварительной мойки (очистка НКТ от скважинной жидкости после завоза НКТ со скважины) и мойки высокого давления (очистка внутренней поверхности НКТ от отложений), станка муфтоотворота, установки шаблонировки труб (контроль внутреннего диаметра НКТ), линии магнитной дефектоскопии (контроль толщины стенки НКТ и наличия дефектов), трубонарезной установке, участка муфтонаворота, гидроиспытания и клеймения (рис. 1).

Наиболее очевидным способом оптимизировать процесс транспортировки, диагностики и ремонта НКТ является перенос места проведения работ с сервисной базы на устье скважины. Задача поиска и испытания мобильного устьевого диагностического комплекса была решена в результате совместных усилий специалистов Центра технологического развития и НГДУ «Елховнефть» ПАО «Татнефть».

В процессе поиска решений адаптации существующих геофизических приборов было рассмотрено ряд решений, включающих технологии:

• глубинной расходометрии и термометрии;

• шумометрии;

• дефектоскопии НКТ в процессе их извлечения из скважины.

Процесс глубинной расходометрии применяется в нефтяных компаниях уже давно и не требует представления. Главным недостатком метода, в контексте поставленной задачи, явилась невозможность выделения дефектов насосно-компрессорных труб, еще не принявших сквозной характер.

Другой метод – скважинная шумометрия. Еще в 2017 — 2018 годах специалистами Центра технологического развития и НГДУ «Елховнефть» были проведены экспериментальные работы по локальному определению точки неисправности оборудования в скважине с помощью системы внутрискважинной диагностики, в состав которой входил дефектоскоп и акустический шумомер. Принцип работы дефектоскопа основан на измерении процесса снижения намагниченности металла после воздействия на него импульсом магнитного поля, тогда как принцип работы скважинного шумомера основан на регистрации акустического шума, производимого при движении жидкости через сквозные нарушения в колонне НКТ.

С целью проведения промысловых испытаний системы внутрискажинной диагностики было подготовлено 7 НКТ диаметром 73 мм с различными искусственными дефектами – сквозные отверстия, наличие дефектов на наружной поверхности и утонение толщины стенки НКТ. По результатам испытаний была подтверждена технологическая работоспособность системы внутритрубной шумометрии в части идентификации сквозных дефектов НКТ. Точно идентифицировать дефекты НКТ системами внутритрубной дефектоскопии тогда не удалось.

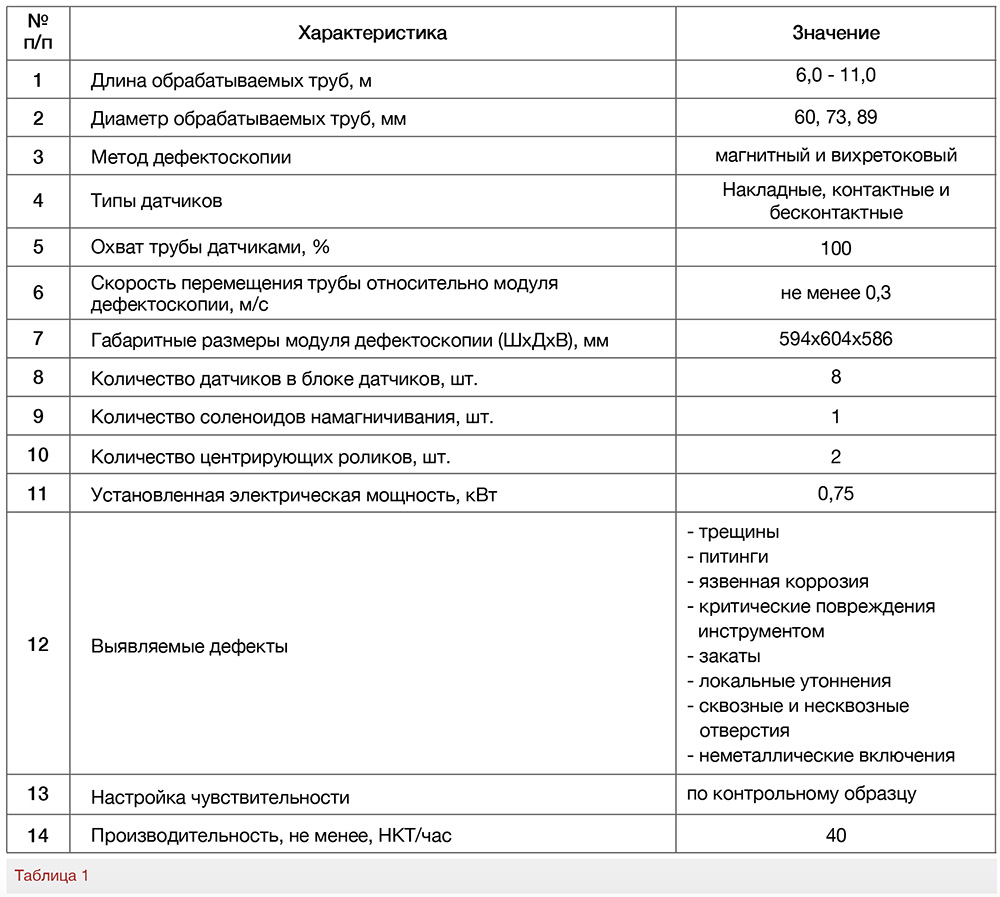

На следующем этапе, по результату изучения положительного зарубежного опыта Центром технологического развития совместно с НГДУ «Елховнефть» были запланированы испытания мобильного комплекса неразрушающего контроля. Данный комплекс предназначен для автоматизированного неразрушающего контроля насосно-компрессорных труб методом магнитной и вихретоковой дефектоскопии в процессе проведения спускоподъемных операций (далее СПО) на устье скважины бригадами текущего и капитального ремонта скважин. При этом он позволяет выявлять дефекты на наружной и внутренней поверхностях НКТ, а также в теле металла трубы. Основные технические характеристики комплекса представлены в таблице 1.

Диагностический модуль устанавливается на спайдер (предназначен для захвата и удержания на весу колонны НКТ), так, чтобы колонна НКТ проходила через него (рис. 2) и коммутируется с помощью кабеля с аппаратно-программным комплексом установки. При подъеме труб из скважины одновременно обеспечивается неразрушающий контроль тела, информация о годности труб выдается с помощью световой сигнализации, при этом существует возможность просмотра первичных данных контроля и архивирования информации на диске компьютера. Для контроля НКТ отличного диаметра необходимо произвести замену блока датчиков под соответствующий типоразмер труб. После монтажа диагностического модуля возникает необходимость подъема настилаемой на устье скважины рабочей площадки, гидравлического ключа (ГКШ) и рабочей площадки старшего оператора подземного ремонта скважин. Перед началом работ и при замене блока датчиков необходимо провести настройку чувствительности датчиков с использованием контрольных образцов НКТ. Время, затрачиваемое на монтаж, демонтаж диагностического комплекса и настройку чувствительности датчиков, в среднем составляет не более 40 минут на один ремонт.

Для проведения опытно-промысловых испытаний были выбраны скважины, находящиеся в ожидании текущего ремонта, преимущественно с негерметичным глубинно-насосным оборудованием. Объектами испытаний стали 8 добывающих скважин Компании, со средней наработкой на отказ 552 суток. Опытно-промышленные работы проводились в два этапа: первый этап – инспекция труб непосредственно на скважине, второй – в сервисных цехах по ремонту ГНО.

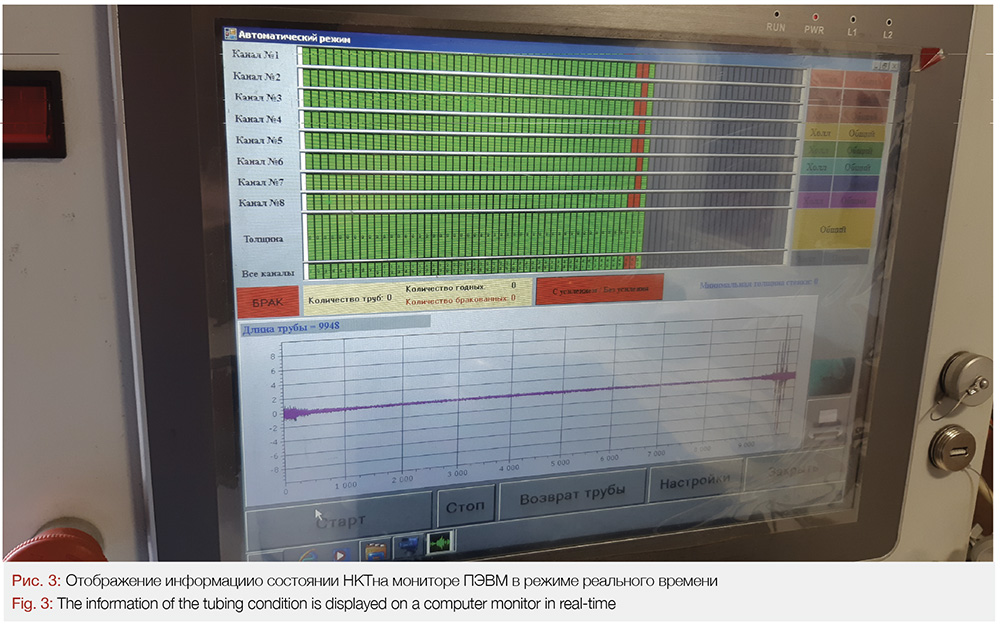

В процессе опытно-промысловых работ оценивалась работоспособность, корректность работы модуля дефектоскопии и изменение продолжительности подземного ремонта скважины. В процессе извлечения НКТ из скважины производится их дефектоскопия (инспекция), с отображением результатов контроля на мониторе ПЭВМ в режиме реального времени (рис. 3) и подачей соответствующего светового (красный – брак, зеленый – годная) и звукового сигналов. По результатам дефектоскопии НКТ производится сортировка труб на годные и бракованные. После отворота бракованной НКТ и укладки на мостки на нее наносилась метка для последующего детального осмотра. После полного подъема, колонны НКТ вывозились в полном объеме в сервисные цеха по ремонту глубинно-насосного оборудования для проведения полного цикла ремонта и диагностики и сопоставления полученных данных в процессе спуско-подъемных операций и с использованием стационарных комплексов в условиях трубных баз.

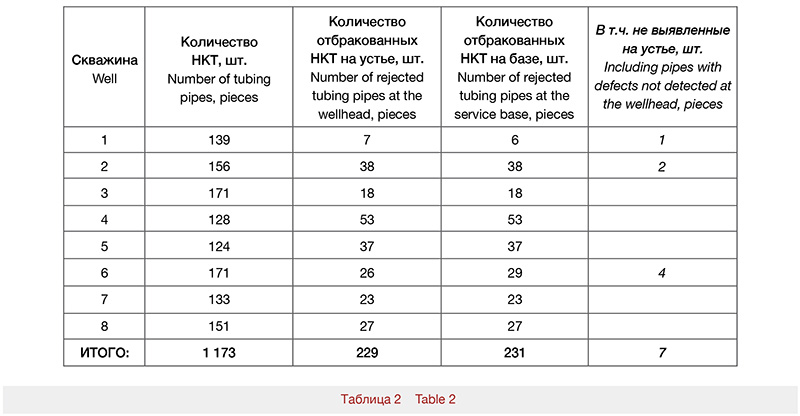

В процессе экспериментальных работ всего через линию дефектоскопии и ремонта в сервисных цехах по ремонту и обслуживанию ГНО и на устье скважины прошло 1 173 НКТ. При этом в процессе проведения текущего ремонта модулем дефектоскопии было отбраковано 229 НКТ, тогда как на стационарном стенде диагностики – 231, в том числе 224 из тех, что были отбракованы в процессе СПО (таблица 2). Таким образом, общее расхождение результатов диагностики составило порядка 2%, при этом факт проведения дефектоскопии НКТ на устье никак не повлиял на продолжительность подъема оборудования из скважины. При этом было установлено, что наличие асфальто смоло парафиновых отложений на извлекаемом оборудовании, не оказывает никакого влияния на качество дефектоскопии.

В целом, с учетом полученных результатов проведённых экспериментальных работ, можно утверждать, что мобильный комплекс подтвердил свою технологическую эффективность, обеспечивая точность диагностики, сопоставимую со стационарными системами, установленными в сервисных цехах. Полученные в ходе испытаний данные свидетельствуют о возможности оптимизировать объём вывоза и ремонта НКТ по компании до 80%.

Несмотря на достигнутые по результатам испытаний положительные результаты, ряд особенностей мобильного комплекса требует доработок, в первую очередь необходимо реализовать возможность проведения дефектоскопии скважин с УЭЦН (в связи с наличием кабеля), уменьшение габаритных размеров диагностического модуля и реализация его в едином блок-боксе, с возможностью его установки с использованием подъемного агрегата для ремонта скважин. Данные рекомендации были направлены производителю оборудования для модернизации оборудования.

Экономический эффект от внедрения мобильного устьевого комплекса неразрушающего контроля НКТ строится на сокращении эксплуатационные затраты на транспортировку, ремонт и диагностику труб за счет замены и вывоза в цеха по ремонту ГНО только бракованных НКТ.

Авторы

Валеев Ильнур Ильсурович

руководитель проекта проектного офиса Центра технологического развития ПАО «Татнефть»

Каримов Ленар Рафикович

ведущий эксперт отдела экспертно-методологического обеспечения Управления охраны окружающей среды и экологии ПАО «Татнефть»

Тимерзянов Марат Галимзянович

заместитель начальника Отдела техники и технологии добычи нефти Управления добычи нефти и газа Департамента добычи нефти и газа СП «Татнефть-Добыча» ПАО «Татнефть»