Эволюция строительства скважин с большим отходом от вертикали на севере Пермского края (часть № 2)

Данная статья является продолжением и второй, заключительной, частью статьи, опубликованной на ROGTEC раннее, от 06.06.2024. →Ссылка на первую часть статьи.

1Мещеряков К.А., 1Фефелов Ю.В., 2Широков А.В., 1Предеин А.А.,

1Столбов К.А., 1Сунцов С.В., 1Некрасова И.Л., 1Мальков Ю.В.

1Филиал ООО «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть» в г. Перми

614015 Россия, г. Пермь, ул. Пермская, 3а

Е-mail: Konstantin.Meshcheryakov@pnn.lukoil.com

2ООО «ЛУКОЙЛ-ПЕРМЬ»

614016 Россия, г. Пермь, ул. Ленина, 62

Е-mail: Andrej.Shirokov@lp.lukoil.com

Буровые растворы

Выбор типа и рецептуры буровых растворов является первостепенной задачей в части обеспечения стабильности ствола скважины в интервалах глинистых и соляных отложений. В интервале бурения под кондуктор использовался традиционный глинистый буровой раствор, под техническую колонну – насыщенный по хлоридам калия и натрия полисолевой буровой раствор плотностью 1,26–1,32 г/см3 (рецептура Пермского национального исследовательского политехнического университета (ПНИПУ)), который позволяет сохранять диаметр ствола скважины в соляной толще иренского горизонта. Для бурения под эксплуатационную колонну из-под башмака технической колонны до кровли верейских отложений использовалась минерализованная вода (хлорнатриевый буровой раствор) плотностью 1,12 г/см3. Начиная с кровли терригенных верейских отложений вплоть до окончательного забоя в интервале эксплуатационной и потайной колонны бурение велось на инвертно-эмульсионном буровом растворе (ИЭР) плотностью 1,25 г/см3 (рецептура ООО «ЛУКОЙЛ-Инжиниринг»). Бурение горизонтальных стволов велось на ИЭР плотностью 1,18 г/см3 в случае терригенного коллектора, и на безглинистом биополимерном буровом растворе ББР-СКП (рецептура ООО «ЛУКОЙЛ-Инжиниринг») – в случае бурения по карбонатному коллектору.

Для снижения вероятности осложнений, связанных с потерей устойчивости глинистых пород, перед началом строительства скважин специалистами Филиала «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть» (далее Филиал) проведен комплекс исследований, направленных на разработку требований к составу и показателям свойств ИЭР, способного в максимально возможной степени снизить как физико-механическое (обусловленное геомеханическими факторами), так и физико-химическое (обусловленное осмотическим массопереносом, ионным обменом и выщелачиванием) разупрочнение пород проблемных интервалов бурения. В частности, были разработаны требования к плотности бурового раствора по результатам геомеханического моделирования, реологическим параметрам раствора по результатам гидравлических расчётов, ионному составу водной фазы бурового раствора и величине электростабильности, типу и фракционному составу микрокольматантов по результатам лабораторных исследований по оценке влияния растворов на вещественный состав и трещинно-пустотное пространство образцов пород месторождения.

По результатам комплекса исследований для вскрытия неустойчивых отложений каменноугольной системы был выбран ИЭР с низкой активностью водной фазы с включением в рецептуру раствора деформируемого микрокольматанта на основе сульфированного битума. В качестве углеводородной фазы использовалось низковязкое минеральное масло, в качестве водной фазы – насыщенный раствор хлорида кальция плотностью 1,38–1,39 г/см3 с соотношением фаз УВ:В 50–60/50–40. Расчетное значение плотности бурового раствора варьировало в диапазоне 1,18–1,25 г/см3 в зависимости от результатов геомеханического моделирования для отдельных интервалов бурения.

Для первичного вскрытия продуктивного пласта (турнейского+фаменского ярусов) выбран безглинистый биополимерный буровой раствор ББР-СКП, для бобриковского горизонта, в составе которого присутствует глинистая фракция, – указанная выше рецептура ИЭР. По окончанию бурения горизонтального ствола в него закачивается безводный кислотно-мицеллярный состав, предназначенный для очистки приствольной зоны пласта от фильтрационной корки бурового раствора. Данные технологические жидкости являются собственными разработками Филиала и нашли широкое применение при строительстве скважин на месторождениях Пермского края.

Специалистами Филиала осуществлялось не только проведение исследований и расчетов на предпроектной стадии работ, но и инженерно-технологическое сопровождение геомеханической модели непосредственно на скважинах, включавшее в себя следующий комплекс работ: мониторинг объема, характера и размера выбуренного шлама; контроль над выполнением подрядчиком по растворному сервису установленных требований к рецептуре и показателям свойств буровых растворов, проведение в ежедневном порядке гидравлических расчетов промывки скважины; контроль режимов бурения и спуско-подъемных операций и т.д.

В процессе строительства скважин проблемы с неполной очисткой ствола скважины периодически возникали в виде посадок и затяжек бурильного инструмента. Они решались корректировкой режимов промывки и показателям реологических свойств растворов непосредственно в процессе бурения с учетом фактической циркуляционной температуры. При бурении первой скважины с применением ИЭР было отмечено несоответствие расчетной и фактической циркуляционной температуры раствора: максимальная забойная температура на месторождении составляет 35°С, фактическая максимальная температура циркуляции раствора за счет механического нагрева поднималась до 58°С. Поэтому при бурении последующих скважин для получения объективных данных по гидравлическим расчетам замер реологических параметров ИЭР производился при фактической циркуляционной температуре раствора. Возникновению проблем со свободным хождением инструмента способствовала также сложность профиля ствола скважин и наличие в КНБК с роторно-управляемой системой большого количества центрирующих элементов.

Кроме того, следует отметить ряд дополнительных технологических проблем, возникших в процессе бурения. В частности, на одной из скважин был зафиксирован преждевременный износ резинотехнических изделий бурового оборудования, причиной которого явилось низкое качество использовавшейся для заготовки ИЭР партии углеводородной жидкости. По результатам лабораторных исследований было выявлено значительное увеличение массы, геометрических размеров образцов эластомеров и снижение их твердости на 70%. Для исключения возникновения указанной проблемы перед строительством последующих скважин в испытательной лаборатории Филиала проводился входной контроль всех поставляемых на скважины партий углеводородных жидкостей, включающий в себя помимо определения температуры вспышки и кинематической вязкости, анализ значения анилиновой точки (значение которой согласно ГОСТ 33697-2015, связано с концентрацией в жидкости ароматических веществ, негативно влияющих на эксплуатационные свойства эластомерных материалов). Критерием допуска углеводородной жидкости для приготовления ИЭР явилось значение анилиновой точки не менее 60°С.

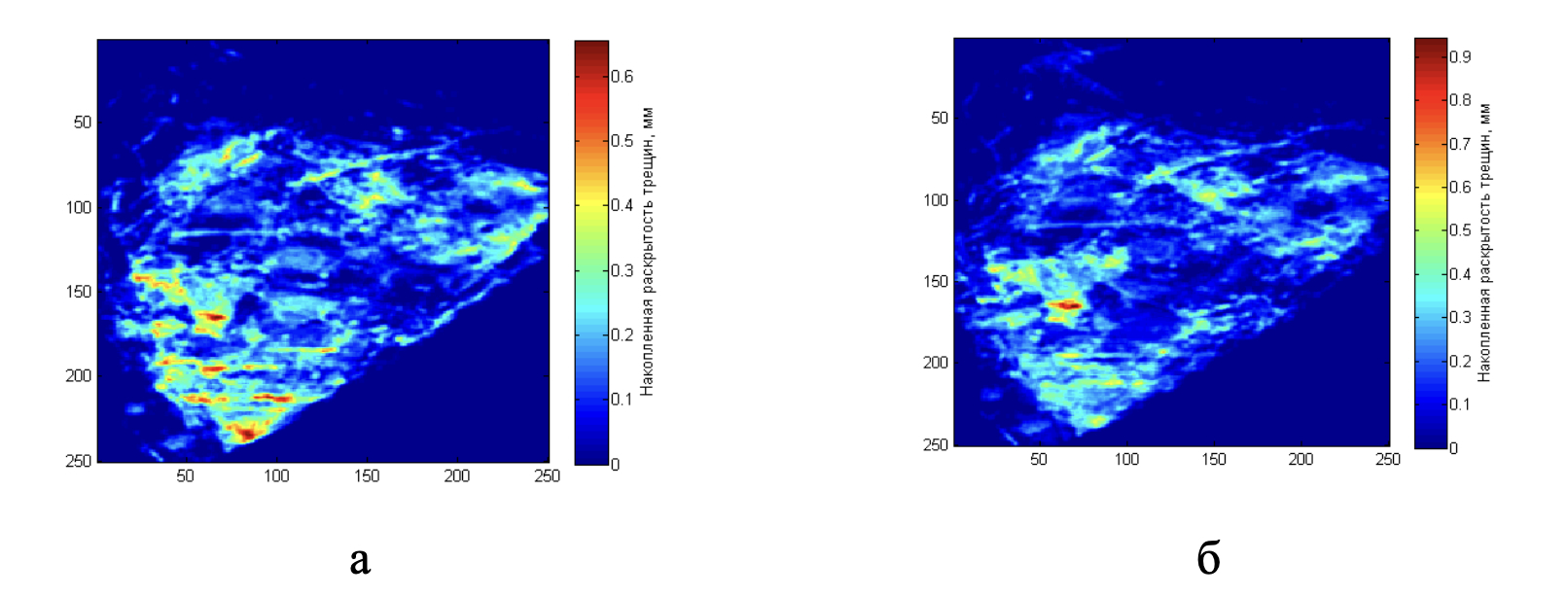

В целом, применение рассмотренных выше подходов к определению типа и показателей свойств ИЭР позволил исключить осложнения, связанные с потерей устойчивости стенок скважины. Фактическое значение показателя фильтрации ИЭР при ∆P = 3,5 МПа и Т = 34°С не превышало 0,1 см3/30 мин. По результатам исследования трещинно-пустотного пространства образцов пород радаевского горизонта каменноугольной системы с применением компьютерной томографии выявлено уменьшение раскрытости, смыкание стенок и кольматацию трещин твёрдой фракцией ИЭР на фоне отсутствия появления новых трещин, что свидетельствует об инертности ИЭР к породе (рис. 1). Преобладающий размер частиц шлама при вскрытии неустойчивых терригенных отложений каменноугольной системы составлял 1–4 мм, что характерно для долот PDC, которые использовались при бурении. Частицы шлама, свидетельствующие о вывалах породы, отсутствовали.

Рис 1. Карта трещиноватости образца C₁rd до (а) и после (б) воздействия ИЭР,

отобранного на месторождении

*Цветом показана раскрытость трещин в соответствии со шкалой справа на глубину образца

Таким образом, применение предложенного подхода и разработанного на его основе комплекса требований к буровому раствору позволило провести вскрытие неустойчивых отложений и осуществить спуск обсадных колонн без осложнений.

Цементирование

При проектировании процесса цементирования обсадных колонн на скважинах с большим отходом от вертикали учитывался ряд осложняющих факторов: наличие в разрезе скважины интервала залегания калийно-магниевых солей, возможные поглощение тампонажного раствора в процессе цементирования из-за высоких гидродинамических давлений в процессе закачки, низкая эффективность вытеснения и замещения бурового раствора из-за сложного профиля, наличия каверн и желобов, преждевременная остановка процесса цементирования в связи с большими объемами цементных (магнезиальных) растворов, времени их приготовления, закачки и продавки.

Основными задачами при проектировании процесса цементирования являлись подбор оптимальных свойств тампонажных и буферных составов, проверка их совместимости, расчет замещения и центрирования обсадных колонн с целью обеспечения высокого качества цементирования технических, эксплуатационных и потайных колонн, а также исключения нештатных ситуаций в процессе цементирования.

Цементирование кондукторов, технических и эксплуатационных колонн в интервале залегания калийно-магниевых солей осуществляется тампонажными материалами на основе магнезиального вяжущего, разработанного в ПНИПУ и предназначенного для достижения высокого качества защиты обсадных колонн и соляной толщи от негативного воздействия над- и подсолевого водоносных комплексов, а также последствий техногенных процессов, обусловленных ведением горных работ по добыче калийных солей и нефти из недр одной территории.

Для крепления обсадных колонн применялись следующие тампонажные материалы (табл. 1).

*технологии ПНИПУ

**технологии Филиал ООО «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть»

РПЦТМ – расширяющийся портландцементный тампонажный материал

РИМТМ – расширяющийся известняково-магнезиальный тампонажный материал

РМФТМ – расширяющийся магнезиально-фосфатный тампонажный материал

ГБ – газоблокирующая добавка для тампонажных составов

РУ – расширяющая добавка для тампонажных составов.

Цементирование эксплуатационных и потайных колонн осуществляется с применением двух типов тампонажных составов, разработанных в Филиале:

1) газоблокирующий тампонажный состав с низким показателем фильтрации, коротким периодом формирования СНС от 100 до 500 lb/100ft2 менее 45 минут, высокими прочностными показателями, плотностью 1,80–1,83 г/см3;

2) облегченный тампонажный состав с оптимальными технологическими свойствами для качественного цементирования надпродуктивных интервалов в условиях низких и нормальных температур, плотностью 1,52–1,55 г/см3.

Тампонажные составы были адаптированы для условий цементирования с учетом профиля ствола скважины, горно-геологических условий, технологии цементирования (длительное время цементирования, остановка на проведение работ по активации подвески). Тампонажные составы обладают оптимальным временем загустевания, реологией, сроками схватывания, не потеряв при этом своих прочностных характеристик.

Одной из ключевых задач после выбора тампонажных составов и их свойств являлся подбор оптимальных буферных жидкостей. Бурение эксплуатационных и потайных колонн производилось на ИЭР, в связи с чем для подготовки ствола скважины к цементированию применялись многокомпонентные буферные системы, обеспечивающие надежное разделение несовместимых жидкостей, эффективное вытеснение бурового раствора, максимальное растворение пленки бурового раствора, удаление остатков эмульсионного раствора со стенок скважины и обсадной колонны.

Качественное крепление скважин достигается максимальным вытеснением и замещением бурового раствора цементным, для этого необходимо соблюдение двух условий. Первое – это плотностная иерархия. Иерархия положительных плотностей (увеличение плотности каждого последующего замещающего раствора) улучшает вытеснение бурового раствора и сводит к минимуму каналообразование, благодаря эффекту подъемной силы. Второе – это реологическая иерархия. Эффективность вытеснения и замещения улучшается по мере увеличения разницы в скоростях потока, пределе текучести и пластической вязкости между верхним и нижним раствором.

На первом этапе лабораторных исследований был определен комплекс буферных жидкостей их плотностные и реологические характеристики. Данная технология предусматривает применение системы из трех буферных жидкостей.

Буферная жидкость № 1 – разделительная буферная жидкость плотностью 1,09 г/см3 – разделяет несовместимые жидкости (обратную эмульсию и буферные жидкости на водной основе) и разрушает буровой раствора на углеводородной основе.

Буферная жидкость № 2 – вытесняющая буферная жидкость плотностью 1,28 г/см3 – обеспечивает вытеснение за счет повышенной плотности и структурирования буферной жидкости. Отмывающее действие обеспечивается за счет неионогенного ПАВ и абразивного материала, способствующего механическому удалению остатков бурового раствора со стенок скважины и обсадной колонны.

Буферная жидкость № 3 – кольматирующая буферная жидкость плотностью 1,65 г/см3 – кольматация пород на стенках скважины обеспечивается за счет использования цементного раствора пониженной плотности и умеренной водоотдачи, обеспечивающего лучшее сцепление цементного камня с породой.

В скважинах со сложным профилем и большими отходами от вертикали для качественного вытеснения бурового раствора из скважины недостаточно подобрать реологические характеристики и плотность буферных жидкостей, не менее важно оптимизировать сам буровой раствор. Это позволит при цементировании эффективно удалять раствор из интервалов перегибов ствола скважины, желобных выработок, каверн. В целях экономии было принято решение прокачать перед буферными жидкостями низковязкую пачку на основе ИЭР в объеме 35 м3, что позволило значительно сократить затраты на оптимизацию бурового раствора и обеспечить качественную подготовку ствола скважины.

Лабораторные испытания по подбору и оценке свойств буферных жидкостей проводились в соответствии с разработанной в Филиале «Методикой по подбору буферных жидкостей», включающую в себя следующие виды испытаний [2]:

- реологические характеристики;

- реологическая совместимость;

- время загустевания;

- отмывающая способность.

Для оценки соблюдения реологической иерархии были проведены лабораторные испытания по определению реологических характеристик, применяемых в процессе цементирования жидкостей, при необходимости реологические свойства корректировались в соответствии с необходимыми условиями, данные представлены в таблице 2.

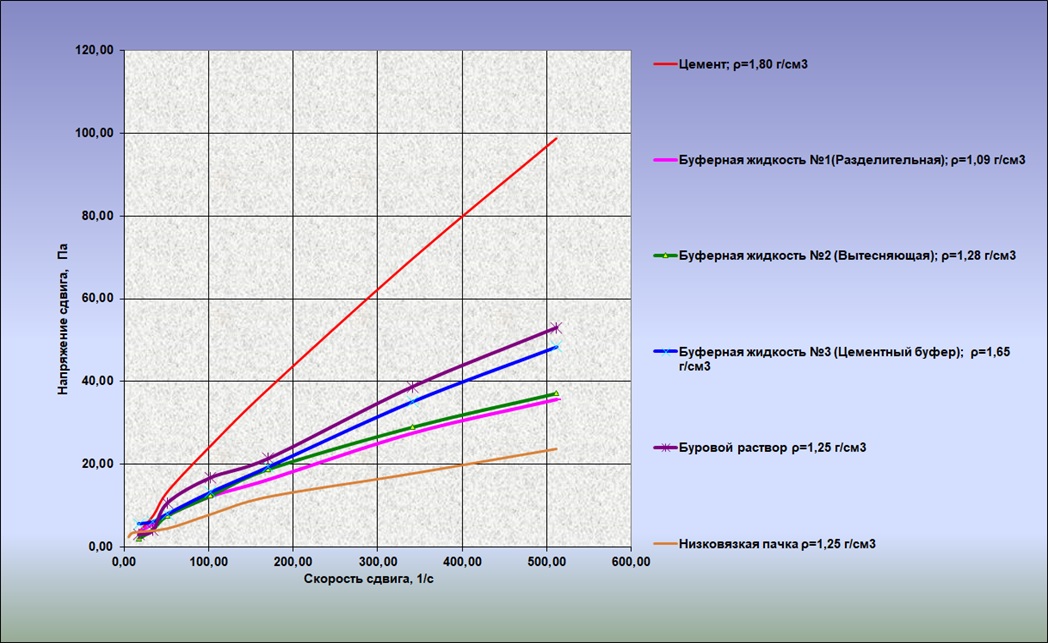

Далее на основании полученных реологических характеристик строится график зависимости напряжения сдвига от скорости сдвига (рис. 2), для наглядной оценки реологической иерархии применяемых при цементировании жидкостей.

На графике видно, что применяемые в процессе цементирования жидкости за счет своих плотностных и реологических свойств обеспечивают качественное вытеснение бурового раствора из скважины.

Ключевым этапом по выбору буферных жидкостей является лабораторная проверка совместимости её с конкретными буровым и тампонажным растворами. Испытания проводятся в соответствии с ISO 10426-2 [1]. При смешении буферной жидкости с буровым раствором не должны повышаться реологические параметры зоны смешения, а смесь ее с тампонажным раствором не должна характеризоваться снижением растекаемости и уменьшением времени загустевания. Буферные жидкости должны быть химически совместимы с буровым и тампонажным растворами.

По результатам исследований на реологическую совместимость смесей низковязкой пачки бурового раствора, буферных жидкостей и цементного буфера подтверждено, что на границе контактирующих жидкостей загущения нет, жидкости совместимы.

Дополнительно для оценки свойств применяемых буферных жидкостей проводились лабораторные испытания по определению эффективности отмыва и разрушения фильтрационной корки (пленки) бурового раствора ИЭР. На первом этапе определялась эффективность отмыва сформированной на металлической поверхности ротора ротационного вискозиметра пленки бурового раствора (имитация отмыва с обсадной колонны). На втором этапе – отмыв сформированной на бумажном фильтре фильтрационной корки бурового раствора (имитация отмыва со стенок скважины). По результатам испытаний системы буферных жидкостей обеспечивают отмыв бурового раствора ИЭР с металлической поверхности на 88%, разрушение и отмыв фильтрационной корки ИЭР – на 90%. Результаты комплексных лабораторных испытаний показали, что подобранная система буферных жидкостей является эффективной и обеспечивает качественную подготовку ствола скважин, что в дальнейшим подтверждено на практике.

Для качественной подготовки ствола скважины к цементированию и созданию равномерного цементного кольца необходимо было обеспечить центрирование обсадных колонн не менее 67%. С этой целью проведен обзор и подбор различных типов центраторов с необходимыми характеристиками для условий сложного профиля. В специализированном ПО произведен расчет центрирования обсадной колонны с различными вариантами типов центраторов и их расположением. В итоге по своим характеристикам и результатам расчета выбраны полужёсткие (цельные) пружинные центраторы, с установкой по одному центратору на каждой трубе обсадной колонны. В дополнение к расчету центрации в специализированном ПО проведены расчёты замещения бурового раствора тампонажным (рис. 3).

С учетом применения представленных технологических решений выполнено крепление эксплуатационных и потайных колонн на 5 скважинах. Процесс цементирования на всех скважинах прошел в штатном режиме без отклонений, все технологические жидкости закачаны в полном объеме, давления в процессе цементирования соответствовали расчетным. Применение оптимально подобранных буферных жидкостей и тампонажных растворов, а также достижение центрации более 67%, обеспечили качественную подготовку ствола скважины и высокое качество цементирования в сложных условиях. Средний коэффициент качества цементирования по эксплуатационным колоннам составил 0,88, по потайным – 0,84. На этапе освоения межколонное давление и заколонная циркуляция не отмечены.

Технологические вызовы и решения

При бурении скважин были решены следующие технологические вызовы, обусловленные спецификой геологического строения района и сложностью бурения скважин с большим отходом от вертикали.

- Сломы элементов КНБК (переводники, УБТ) при бурении под техническую колонну диаметром долота 444,5 мм. Проблема устранена подбором элементов КНБК с учетом рекомендуемых значений коэффициента прочности на изгиб (BSR).

- Сломы и промывы бурильного инструмента при бурении каждой секции. В качестве превентивной меры в дальнейшем было предусмотрено проведение дефектоскопии инструмента в два раза чаще, чем рекомендовано заводом изготовителем. При каждой дефектоскопии выявляется брак инструмента (по резьбе, по телу, по толщине стенки). Прекратились промывы и сломы инструмента при бурении.

- Недостаточная нагрузка на долото при бурении под эксплуатационную колонну в интервале набора зенитного угла (бурение ведется без РУС). В случае, если при слайдировании получено большое значение интенсивности набора угла, то в этом месте по расчету возникает синусоидальное складывание. Доведение нагрузки обеспечено за счет включения дополнительных секций ТБТ-139,7 мм и ТБТ-127 мм. Подобраны КНБК с тенденцией в роторном режиме бурения на набор зенитного угла. В местах интенсивного набора зенитного угла установленные ТБТ обеспечивают отсутствие изгибов при расчетах и бурении. Данным комплексом решений была обеспечена максимальная механическая скорость бурения.

- При проработке ствола скважины в интервале залегания терригенных отложений (С2vr, С1tl (тер), С1bb, С1rd) наблюдались посадки и затяжки КНБК, скачки момента. Решением являлось ограничение режима прямой и обратной проработки (вращение до 20–60 об/мин, расхода 50–52 л/с) в интервале терригенных пород. После проработки терригенной части разреза в щадящем режиме хождение КНБК свободное.

- Обильный непрекращающийся выход шлама во время финальной промывки перед спуском эксплуатационной колонны на максимальных режимах. Проблема решена разделением режимов промывки на три этапа: максимальные режимы 160–180 об/мин, 57–62 л/с (два цикла), средние режимы 140 об/мин, 57–60 л/с (один цикл), минимальные режимы 80–120 об/мин, 57 л/с (два цикла). При реализации данных решений на скважинах отсутствует эффект отбивания замками стенок скважин, за 5–6 циклов промывки скважина очищается полностью, обеспечивается спуск колонн без осложнений.

- Единоразовый случай нештатной работы подвески потайной колонны (отсутствие возможности разъединения подвески с бурильным инструментом после цементирования). На последующих трех скважинах цементирования потайных колонн штатно за счет использования подвески с возможностью разъединения бурильного инструмента до начала цементирования.Также на буровой необходимо иметь стингер на случай нештатного отсоединения потайной колонны.

- Продолжительная активация подвески потайной колонны в связи с необходимостью доставлением шара в посадочное седло, которое находилось над ЦКОД хвостовика (прокачка трубного пространство транспортной и потайной колонны — время прокачки шара занимало 9 ч.). Проблема решена применением системы активации подвески шаром с посадочным седлом в «голове» подвески хвостовика, что позволило сократить объем прокачки до трубного пространства транспортной колонны (время доставки шара до посадочного места 2 часа).

- После бурения пилотного ствола диаметром материнского ствола существовал большой риск отсутствия возможности срезки для продолжения бурения (забой 5859 м, зенитный угол 83°, диаметр основного ствола 219,1 мм). Решением проблемы явилось бурение пилотного ствола долотом меньшего диаметра (152,4 мм вместо 219,1 мм) с роторноуправляемой системой (РУС). Выполнено бурение пилотного ствола КНБК с РУС меньшим диаметром долота 152,4 мм и длиной 236 м, установлен мост, затем бурение продолжено КНБК с долотом 219,1 мм. При этом расхождение между стволами получено через 5 м.

- При бурении горизонтального ствола (КНБК с РУС) в режиме направленного бурения с набором зенитного угла до 93° получено «отражение» КНБК от верхнего плотного пропластка. Интенсивность набора зенитного угла составила более 6°/10 м. Для минимизации рисков «отражения» КНБК разработаны и реализованы следующие мероприятия: бурение с РУС в ручном режиме при работе направлено вверх, при этом каждый метр фиксировать изменение зенитного угла, ограничивать скорость проходки в случае неконтролируемого изменения зенитного угла. При бурении последующих горизонтальных стволов «отражения» КНБК получены с интенсивностью набора/падения зенитного угла не более 2°/10 м.

- Во время разбуривания цементного стакана и оснастки потайной колонны возникла проблема с хождением инструмента без вращения, увеличение веса на крюке и рост крутящего момента. Промывочная жидкость разбуривания — ХНР р = 1,18 г/см3. После прокачек двух высоковязких пачек и промывок положительного эффекта не наблюдалось. В качестве превентивной меры принято решение выполнять перевод на ИЭР плотностью 1,18 г/см3. После полного замещения на ИЭР наблюдался интенсивный вынос перемолотого цементного шлама. При взвешивании отмечалось снижение веса на крюке и снижение крутящего момента. Хождение инструмента свободное. Дальнейшее разбуривание было без осложнений.

- Бурение первого горизонтального ствола (первое долбление) производилось при постоянных повышенных вибрациях (SSI, TDI, Whirl) и механической скорости проходки ≤ 3м/ч. Все приборы работали в красной и черной зонах по вибрациям. В данной КНБК на границе перехода обсадных колон 245 мм и 178 мм размещались СБТ-102 мм. При смене КНБК принято решение об установке на границу перехода обсадных колон 245 мм и 178 мм ТБТ-102 мм. При последующем бурении было отмечено существенное снижение вибраций типа TDI и Whirl снизились до зеленой зоны, что обеспечило нормальную работу оборудования, также отмечено увеличение мех. скорости проходки до 7 м/ч при использовании аналогичного долота.

- Отрицательный результат при попытках зарезки горизонтального ствола. Было принято решение исключить зарезки в интервалах мягких пород, каверн и участках с интенсивностью набора зенитного угла менее 2°/10 м, а также выполнять подготовку резервных трамплинов на случай неудачной зарезки в первом интервале. В последующем данный подход позволил обеспечить успешную зарезку с первой попытки.

- Спуск КНБК на бурение под потайную колонну, посадка КНБК связана с разгрузкой верхнего ЦЛС на кольце ПДМ. Выполнена внеплановая ревизия КНБК 16,25 ч. Рекомендовано нормализацию забоя в эксплуатационной колонне делать долотом 220,7 мм. При спуске КНБК на бурение после нормализации проходить ПДМ с вращением и циркуляцией всей длины КНБК. Долото на бурение 219,1 мм.

- Затяжки инструмента при подъеме после добуривания горизонтального ствола. В последующем рекомендовано при бурении горизонтальных стволов перед подъемом бурильного инструмента произвести промывку в объеме шести затрубных объемов с расхаживанием и вращением при максимально допустимом литраже и оборотах ВСП, при этом три затрубных объема при 150 об/мин и один затрубный объем при 110–120 об/мин; два затрубных объема при 70–80 об/мин. Поднимать инструмент с подкачкой бурового раствора 3 л/с. После реализации указанных мероприятий при подъеме уменьшилось число затяжек.

Выводы

- В настоящее время в Пермском крае проект строительства скважин с большим отходом от вертикали успешно завершен. Все скважины строились по индивидуальным проектам на бурение с применением собственных технологий Филиала в области буровых, тампонажных и изоляционных составов, геомеханического моделирования и технологического сопровождения.

- Индивидуальное проектирование совместно с авторским надзором, ведение работ строительства скважин по системе раздельного сервиса позволяют эффективно проводить бурение скважин со сложным профилем и архитектурой, оперативно реализовывать новые технологические решения.

- В будущем рассматривается возможность бурения скважин с большим отходом от вертикали еще на одной площади ВКМКС (проложение от устья скважины до точки входа в продуктивный пласт более 5000 м).

- Для сокращения стоимости строительства скважин прорабатывается возможность заканчивания скважины двумя потайными колоннами из которых планируется бурение двух или трех горизонтальных стволов с дальнейшим обсаживание хвостовиками.

- Сохраняются риски нештатной активации подвески потайной колонны 178 мм, неконтролируемое поведение РУС при бурении горизонтальных стволов, санкционные ограничения.

Список литературы

- Международный стандарт ISO 10426-2 Нефтяная и газовая отрасли. Цементы и материалы для цементирования скважин. – Часть 2: Испытания тампонажных цементов. Первая редакция 15.10.2003 г.

- Столбов К.Э., Кудимов И.А., Предеин А.А., Гаршина О.В., ДружининМ.А., Уткин Д.А., Мясникова А.В. // Разработка методики по комплексному подходу к подбору и оценке свойств буферных жидкостей на стадии лабораторных испытаний с целью повышения качества подготовки ствола скважины перед цементированием // Нефтепромысловое дело. – № 10 (658). – 2023. – С. 20-29.