Эволюция строительства скважин с большим отходом от вертикали на севере Пермского края (часть № 1)

1Мещеряков К.А., 1Фефелов Ю.В., 2Широков А.В., 1Предеин А.А.,

1Столбов К.А., 1Сунцов С.В., 1Некрасова И.Л., 1Мальков Ю.В.

1Филиал ООО «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть» в г. Перми

614015 Россия, г. Пермь, ул. Пермская, 3а

Е-mail: Konstantin.Meshcheryakov@pnn.lukoil.com

2ООО «ЛУКОЙЛ-ПЕРМЬ»

614016 Россия, г. Пермь, ул. Ленина, 62

Е-mail: Andrej.Shirokov@lp.lukoil.com

В статье представлены этапы (от разведочного бурения до бурения горизонтальных эксплуатационных скважин с многозабойным заканчиванием) и основные технико-технологические составляющие строительства скважин с большим отходом от вертикали. В первой части статьи отражены особенности геологического строения, приведены различные реализованные конструкции скважин и оптимизированная конструкция для возможности дальнейшего строительства аналогичных скважин, профили скважин, КНБК и бурильный инструмент. Во второй части статьи будут рассмотрены вопросы буровых и тампонажных растворов, технологические проблемы с которыми столкнулись при бурении скважин с большим проложением и пути их решения (извлеченные уроки).

На севере Пермского края расположено месторождение нефти, которое разрабатывается скважинами с большим отходом от вертикали. Поисково-разведочное бурение было выполнено в 2013 и 2016–2018 годах. После чего началось эксплуатационное бурение в 2019–2022 годах. Стоит отметить, что до бурения на этом месторождении отсутствовал опыт строительства скважин с большим проложением в ООО «ЛУКОЙЛ-ПЕРМЬ». Средняя длина наклонно-направленной скважины в Пермском крае – 1718 м, наклонно-направленной с горизонтальным окончанием – 2748 м, при этом проложение не более 2460 м.

Необходимость строительства скважин с большим проложением обусловлена особенностью геологического строения севера Пермского края. На левом берегу Камского водохранилища расположено Верхнекамское месторождение калийно-магниевых солей (ВКМКС) – крупнейшее в мире по величине запасов калийных солей. Геологам было давно известно о месторождениях углеводородов, находящихся под залежами калийных солей, но одновременная разработка двух полезных ископаемых ранее не представлялась возможной.

Основной проблемой эффективного освоения ВКМКС является обеспечение его безопасной разработки. Сложность обусловлена высокой обводненностью вышележащей над соляным массивом толщи пород и опасностью проникновения подземных вод в горные выработки, что может привести к безвозвратной потере части запасов калийно-магниевых солей или даже затоплению рудника. Разработка месторождения солей ведется шахтным способом (рис. 1).

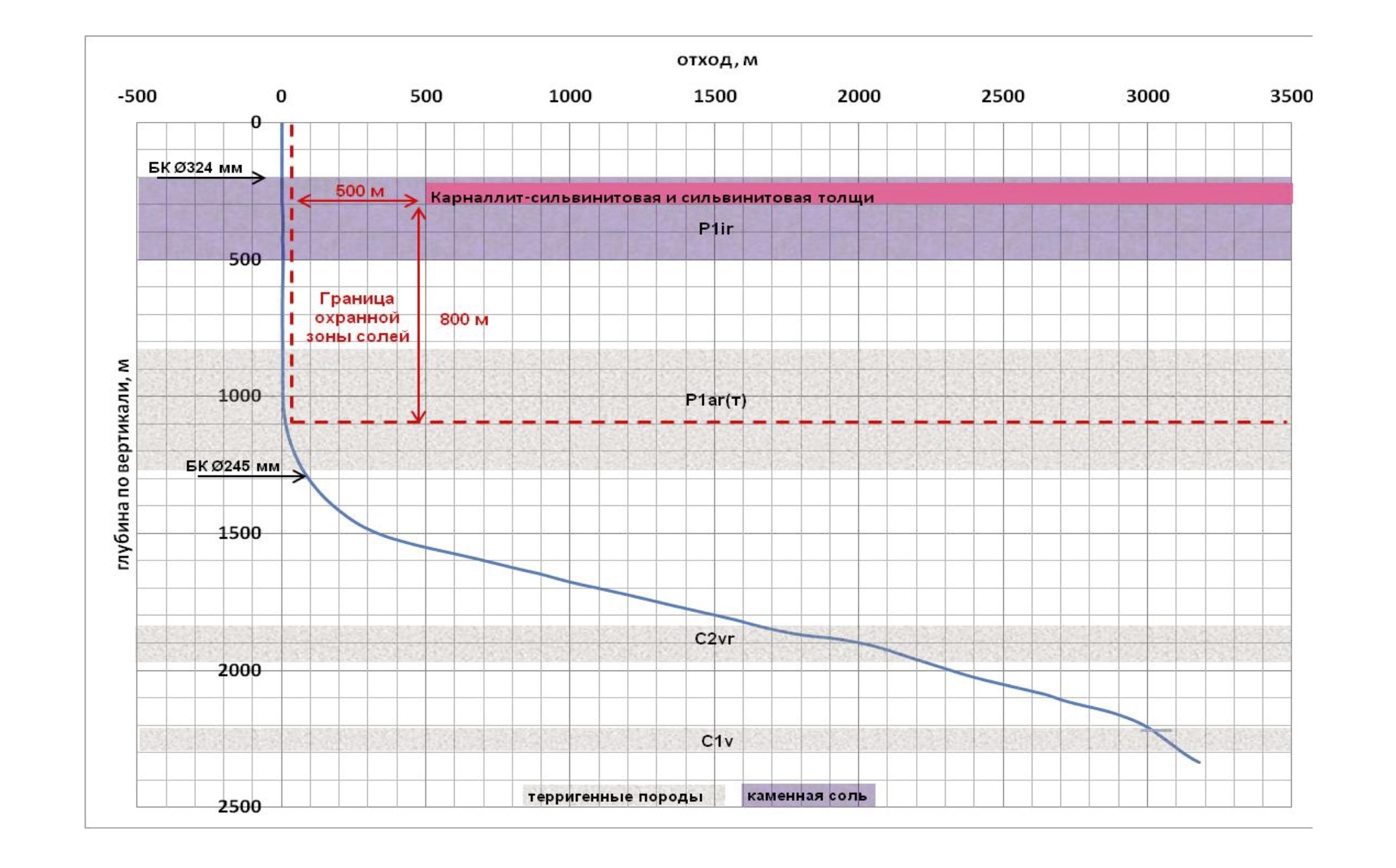

Каждая пробуренная скважина на ВКМКС может являться каналом для поступления флюидов в солесодержащую часть разреза, увеличивая тем самым риск потери балансовых запасов калийно-магниевых солей. В связи с этим строительство скважин в пределах ВКМКС требует соблюдения регламентирующих документов, относящихся к профилю, конструкции скважины, буровым и тампонажным растворам в интервале солей. На площадях залегания балансовых запасов калийных солей, а также в пределах охранной зоны вокруг указанных площадей, бурение скважин на нефть в целях обеспечения промышленной безопасности не допускается [4]. Ширина охранной зоны должна составлять не менее 500 м, глубина простирается на 300 м ниже подошвы подстилающей каменной соли, но не менее 800 м ниже калийной залежи (рис. 2).

Месторождение нефти расположено в пределах ВКМКС. В 2010 году на территории лицензионного участка была выполнена пространственная сейсморазведка 3D, что позволило уточнить ресурсную оценку и морфологические характеристики перспективного поднятия, выявленного еще в 1982 году. Идея комплексного рассмотрения строительства скважин была выбрана по аналогии с ранее опубликованными работами бурения скважин с большим отходом от вертикали на месторождении Западной Сибири [5, 6].

Месторождение нефти открыто в 2013 году после бурения поисковой скважины № 1 длиной 4575 м с отходом от устья 3162 м. При этом большое горизонтальное проложение связано с необходимостью размещения устья скважины и протяженного вертикального участка за пределами охранной зоны калийных солей, после чего забой скважины уходит под эту зону. В настоящее время оба месторождения: ВКМКС и месторождение нефти – эксплуатируются одновременно на одной площади. Продуктивные горизонты месторождения нефти представлены бобриковскими терригенными и турнейско-фаменскими карбонатными породами. Вертикальная глубина продуктивных пластов – 2200–2300 м.

На месторождении пробурено 8 скважин: 3 разведочных и 5 эксплуатационных. Проекты на строительство всех скважин были подготовлены в Филиале «ЛУКОЙЛ-Инжиниринг» «ПермНИПИнефть» (далее Филиал). Проектом предусмотрены наиболее эффективные технико-технологические решения, позволившие построить скважины без аварий и осложнений.

Для бурения каждой скважины дополнительно разработаны индивидуальные программы с учетом фактических особенностей строительства скважины и опыта бурения предыдущих скважин. Сотрудники Филиала сопровождали строительство всех скважин, что позволяло вносить предложения по оптимизации индивидуальных проектов бурения последующих скважин. Стоит отметить, что перед бурением каждой секции скважин и перед выполнением сложных работ проводилось «бурение на бумаге» – совещание со всеми подрядчиками для детального обсуждения реализации ключевых составляющих технологического процесса. Данный формат подготовки к началу работ позволяет вносить своевременные технико-технологические корректировки и выполнить дооснащение бурового оборудования. Организация буровых работ выполнялась по системе раздельного сервиса, который подтвердил экономическую целесообразность ведения прямых сервисных договоров.

Конструкция скважины

В геологическом разрезе месторождения выделяются следующие неустойчивые терригенные отложения, которые разобщаются обсадными колоннами: артинские (P1ar(т), верейские (C2vr), визейские (C1tl(т), С1bb, С1rd). Конструкция первой скважины № 101 приведена в таблице 1.

После бурения первой наклонно-направленной скважины № 1 была оптимизирована конструкция последующих скважин №№ 2, 3, позволившая снизить их металлоемкость. К направлению I (d = 530 мм) было добавлено направление II (d = 426 мм) до глубины 70 м для перекрытия неустойчивых четвертичных отложений и пресных вод. Колонна кондуктора спущена также на 5 м ниже кровли покровной каменной соли иренского горизонта, согласно требованиям нормативных документов. Диаметр колонны при этом уменьшен с 426 до 324 мм. Исключена техническая колонна I 324 мм до глубины 770 м. Перекрытие солей и артинских пород выполнено одной колонной. Эксплуатационная колонна перекрывала одновременно верейские терригенные отложения и продуктивные турнейско-фаменские пласты [1]. В результате изменения конструкции удалось сократить сроки строительства скважины на 7 суток.

Сложность одновременного перекрытия солей и артинских терригенных отложений в том, что необходимо цементирование всей колонны выполнить специальными тампонажными составами на основе магнезиального вяжущего. Опыт крепления настолько протяженных колонн ранее отсутствовал. Существовали риски преждевременного загустевания тампонажного раствора, т. к. увеличивалось время закачки в связи с большими объемами буферов, тампонажных составов и продавочной жидкости. Специально для цементирования колонны 245 мм Пермским национальным исследовательским политехническим университетом (ПНИПУ) разработана новая рецептура тампонажного состава с увеличенными сроками загустевая.

Первые три скважины в кусте были наклонно-направленные, но при этом зенитный угол достигал 75–85° с падением к забою до 40–60°. Сложность профилей последующих скважин усложнялась, и скважины №№ 4, 5 были наклонно-направленные с горизонтальным участком. Продуктивный горизонт сложен устойчивыми карбонатными породами (C1t+D3fm), поэтому горизонтальный ствол не обсаживался колонной. В связи с тем, что время строительства скважин с горизонтальным окончанием увеличивалось и существовал риск обрушения верейских терригенный пород, было принято решение два интервала терригенных отложений перекрыть колоннами: верейские – эксплуатационной 245 мм, визейские – потайной 178 мм. Потайная колонна спускалась до кровли продуктивного пласта и крепилась хвостовиком с помощью подвески.

При строительстве скважины № 4 произошел инцидент с креплением потайной колонны. После закачивания цемента расстыковка подвески и транспортной колонны не произошла. Причиной инцидента явилась нештатная работа подвески ПХГМЦ 178/245. Скважина под потайную колонну была перебурена. Для вырезки окна использовался фрезер ФКР — 245.220 с выдвижными лопастями. Фрезерование выполнено в инт. 2853–2873 м, установлен цементный опорный мост и выполнена зарезка второго ствола без клина. В связи с тем, что прихват транспортной колонны был выше верейских отложений, то при перебуривании под потайную колонну было вскрыто одновременно два интервала неустойчивых терригенных пород (верейские и визейские). Проблем с неустойчивостью ствола при бурении на инвертно-эмульсионном буровом растворе не отмечено. Повторный спуск потайной колонны в инт. 2769–5637 м и крепление прошли штатно (рис. 3). При креплении применялась уже подвеска WPHR с возможностью расстыковки до начала цементирования.

Скважина № 6 многозабойная (3 горизонтальных ствола) пробурена на продуктивные терригенные отложения бобриковского горизонта. Левый и правый стволы оставались необсаженными, в центральный ствол спускался хвостовик фильтр. В связи с тем, что бобриковские отложения сложены неустойчивыми породами, существовал риск обрушения их в необсаженных стволах в процессе эксплуатации скважины. Также по результатам гидродинамического моделирования было принято решение об отказе на последующих скважинах от бурения третьего горизонтального ствола. В конструкцию скважин №№ 7, 8 были внесены изменения (рис. 3). Оба горизонтальных ствола были обсажены фильтрами с разветвлением стволом по уровню сложности TAML-1 (табл. 2). В связи с усложнением конструкции скважин применялся буровой станок ZJ70 DBS (рис. 4) грузоподъемностью 450 т.Общие сведения бурения скважин представлены в таблице 3.

Индекс сложности направленного бурения (DDI – Directional Difficulty Index) скважин на месторождении составил 6,7–7,2, что является одним из самых высоких на суше (скважины со значением свыше 6,8 относятся к четвертой категории сложности).

Оптимизация конструкции

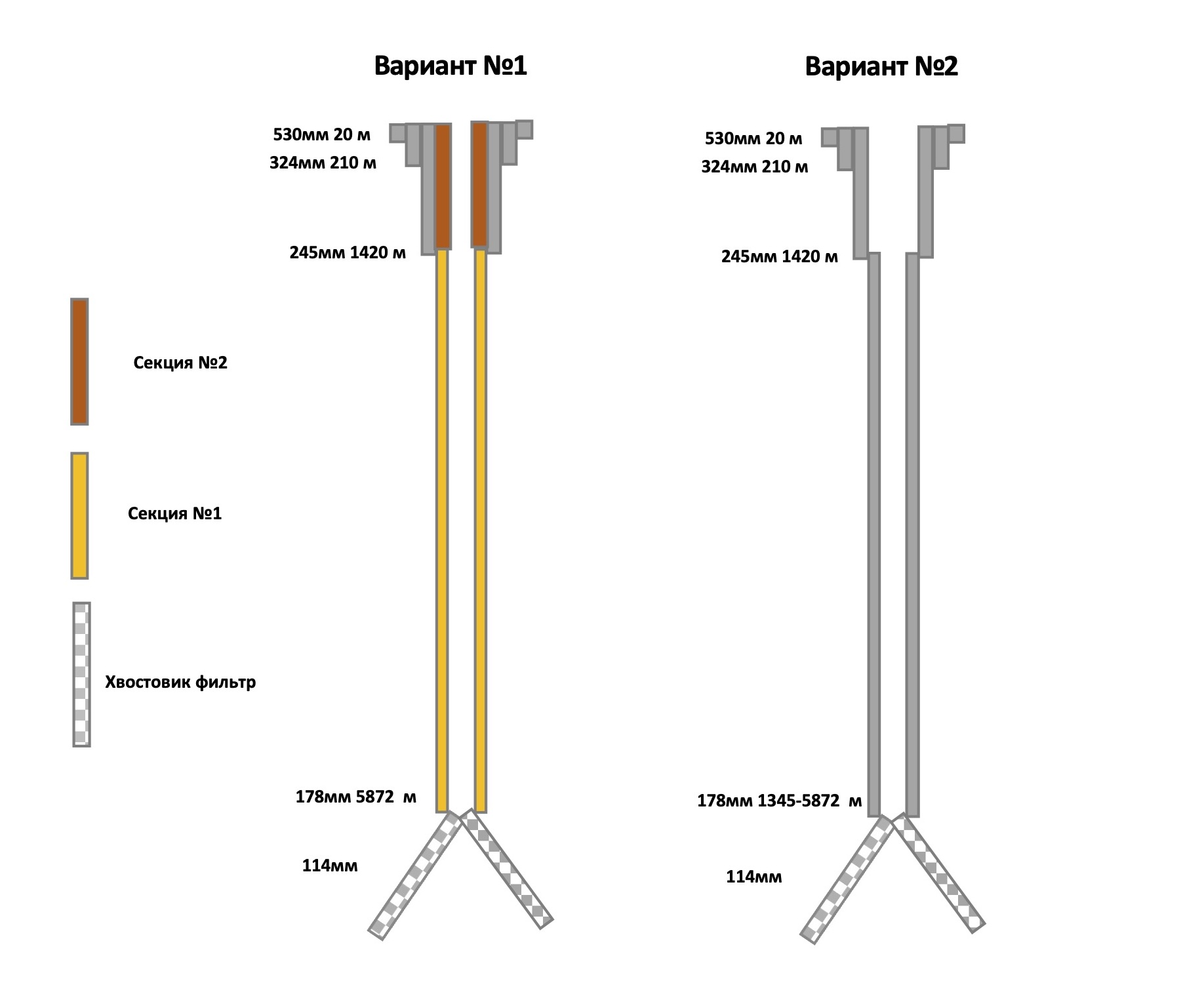

Для последующих работ по строительству скважин с большим отходом от вертикали рассчитана возможность бурения с облегченной конструкцией (вариант № 1) за счет исключением потайной колонны (рис. 5). Особенность такой конструкции заключается в спуске эксплуатационной колонны диаметром 178 мм секциями. Первую секцию предполагалось спустить в инт. 5872–1400 м и выполнить крепление с помощью подвески. При этом она одновременно перекроет оба неустойчивых интервала (верейские и визейские породы, которые ранее разобщались отдельными колоннами). Далее пробурить горизонтальные стволы долотом 152 мм. После спуска хвостовиков в горизонтальные стволы выполнить спуск и крепление эксплуатационной колонны 178 мм в инт. 1400–0 м и зацементировать до устья. При такой конструкции скважины возможно применение комбинированного бурильного инструмента 127–102 мм для бурения горизонтальных стволов, тем самым обеспечивается необходимая подача бурового раствора для очистки скважины и не превышается предельное допустимое давление буровых насосов, согласно гидравлическим расчетам. Также рассматривался альтернативный вариант конструкции (вариант № 2) – оставление технической колонны 245 мм в качестве эксплуатационной, колонну 178 мм выполнить хвостовиком. Бурение скважины по оптимизированной конструкции рассматривалось на перспективу.

Профиль скважины

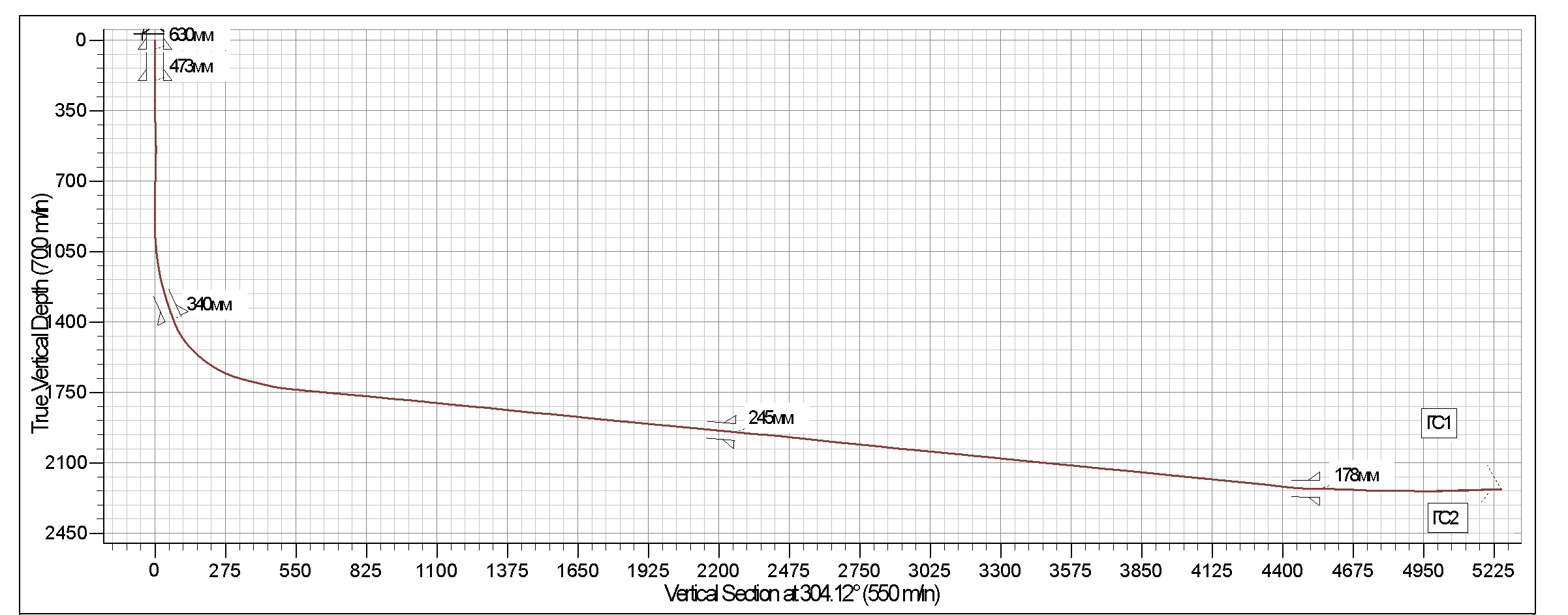

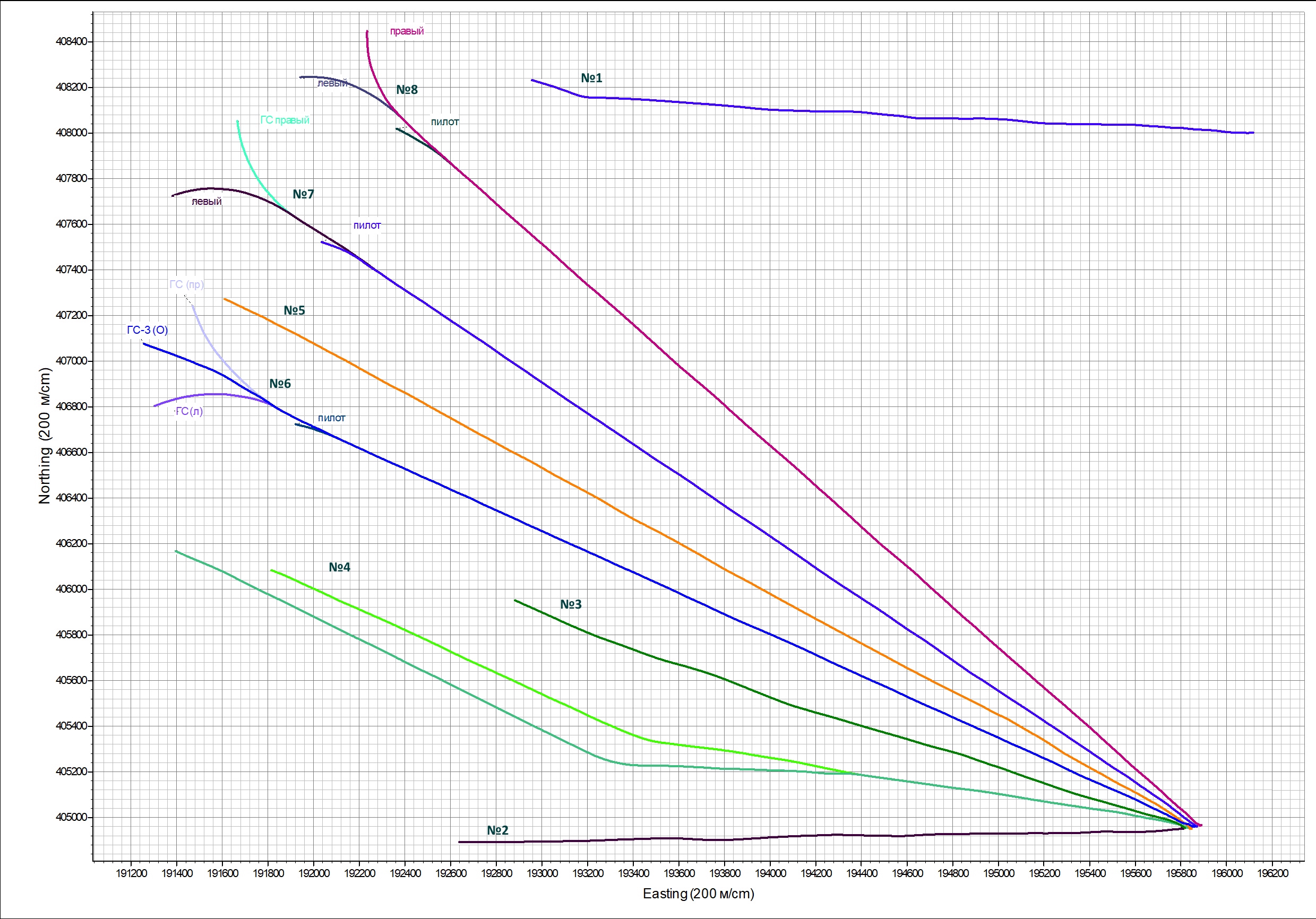

С учетом ограничений к профилю скважин в пределах ВКМКС все скважины на месторождении имеют вертикальный участок более 1000 м. Далее идет набор зенитного угла до 85° на протяжении 1000 м и интервал стабилизации ≈4000 м (рис. 6). Бурение горизонтальных стволов велось при зенитном угле 88–92°.

Все скважины на месторождении пробурены в одном секторе азимута (рис. 6).

По мере бурения профиль скважин усложнялся. Первые скважины в кусте имели отход 3200 м и были наклонно-направленными. Последующие скважины бурились уже с отходом 5200 м и заканчивались одним, двумя или тремя горизонтальными стволами [3].

КНБК

Особенностью геологического строения северных месторождений Пермского края является окремнение карбонатных пород, которое развито в разной степени в артинском карбонатном ярусе P1ar(к), верхнем отделе каменноугольной системы C3, мячковском C2mc и подольском C2pd горизонтах (общая протяженность окремнелых пород по стволу более 1360 м). Бурение по окремнелым породам первых скважинах велось шарошечными долотами 215,9 GFI48, 215,9 GF65. После 100 м проходке долота могли получить критический износ до В(4)С(30)П(4)К(2)Д(60). На бурение 850 м требовалось не менее 6 долот, средняя механическая скорость составляла 11 м/ч. В связи с риском разрушения шарошечных долот была подобрана гамма долот PDC 311,2 Р716-896 для бурения по окремнелым породам следующих горизонтальных скважин. На бурение также затрачивалось шесть долот, механическая скорость составляла 7 м/ч, но средняя отработка долот была В0С(15)Д0, что исключало необходимость расширения ранее пробуренного интервала и риски разрушения долот на забое.

На первых двух разведочных скважинах отбирали керн по 150 м на каждой скважине. Впервые была применена антизаклиночная система, которая способствовала плановому отбору керна по 18 м за рейс с выносом 100%.

Для бурения первых трех скважин применялся бурильный инструмент ТБПН-89х9,4 «G-105», ТБТ-89х18,25 «Д». Для бурения последующих скважин использовался комбинированный инструмент ТБТ-139,7х25 «Д», СБТ-139,7х9,17 «S-135», СБТ-127х9,19 «G-105», ТБТ-127х25,5 «Д», СБТ-102х8,4 «G-105», ТБТ-102х18,5 «Д» с упорными замковыми соединениями.

Максимальное давление на стояке было при бурении горизонтального ствола 35,5 МПа, максимальный крутящий момент при бурении под потайную колонну и горизонтальный ствол составил 34 кН*м. Стоит отметить, что для бурения скважин №№ 7, 8 впервые применялось специализированное ПО «Цифровая модель скважины», являющееся следующим этапом развития цифровизации строительства скважин [2]. Данный софт позволяет в режиме реального времени контролировать процесс бурения с использованием актуализированной проектной модели скважины, что способствует концентрации внимания оператора на какие-либо отклонения и оперативно производить технологические расчеты для внесения корректирующих действий в процесс бурения.

Роторная управляемая система (РУС) применялся для бурения долотами 219,1 мм и 152,4 мм. В связи с отсутствием запасных комплектов РУС на последней скважине в кусте бурение с ВЗД выполнено до глубины 5000 м диаметром долота 220,7 мм с зенитным углом 83°. Проблем с доведением нагрузки не отмечалось.

Список литературы

- Мещеряков К.А., Лядова Н.А., Ильясов С.Е., Сунцов С.В., Молодило Г.П., Яценко В.А. Проектирование и строительство разведочной скважины с большим отходом от вертикали на Ростовицком нефтяном месторождении // Нефтяное хозяйство. – № 3. – 2017. – С. 76–79. DOI: 10.24887/0028-2448-2017-3-76-79.

- Мещеряков К.А., Сунцов С.В., Мальков Ю.В., Чижова Н.В. Цифровизация авторского надзора за строительством нефтяных и газовых скважин // Нефть. Газ. Новации. – № 11. – 2020. – С. 10-13.

- Мещеряков К.А., Фефелов Ю.В., Широков А.В. Строительство скважин с большим отходом от вертикали (забоем более 6000 м) на севере Пермского края // Горизонтальные скважины 2021. Проблемы и перспективы: Материалы 4-й научной конференции, Астрахань, 24–28 мая 2021 года. – Москва: Общество с ограниченной ответственностью «ЕАГЕ ГЕОМОДЕЛЬ», 2021. – С. 46. – DOI 10.3997/2214-4609.202154059. – EDN GGAHYE. DOI: 10.3997/2214-4609.202154059.

- Сборник нормативных документов, регламентирующих порядок строительства глубоких скважин при освоении нефтяных месторождений на площади залегания калийных солей Верхнекамского месторождения (Пермский край), ПГТУ, 2016. – 258 с.

- Туктаров Д.Х., Гулов А.Р., Глебов Е.В., Шокарев И.В., Курасов А.В. // Новые рекорды бурения и многоствольного заканчивания в Западной Сибири (часть 1). ROGTEC. – № 43. – 2015. – С. 12-37.

- Туктаров Д.Х., Гулов А.Р., Глебов Е.В., Шокарев И.В., Курасов А.В. // Новые рекорды бурения и многоствольного заканчивания в Западной Сибири (часть 2). ROGTEC. – № 44. – 2016. – С. 10-32.

- «Еврохим» будет самостоятельно осваивать Верхнекамское калийное месторождение // http://vestkhimprom.ru URL: http://vestkhimprom.ru/news/evrokhim-budet-samostoyatelno-osvaivat-verkhnekamskoe-kalijnoe-mestorozhdenie (дата обращения: 03.05.2024).