REPSOL: Опыт бурения многозабойных скважин с большим отходом от вертикали в Западной Сибири, Операционная кампания 2020

Введение

Данная статья раскрывает уникальный опыт строительства многозабойных скважин с большим отходом в рамках программы бурения 2020г. компании Репсол в центральной части Западной Сибири. Программа работ состояла из стротельства двух скважин с их последующим испытанием.

Фокус на безопасность и контроль качества

При подготовке и во время реализации данного прокта главный приоретет был уделен Производственной Безопасности и Контролю Качества (процессов и оборудования).

До начала проекта были проведены «ХАЗИД» сессии по определению рисков во время логистических операций (моб/демоб), бурения, испытания скважин с учатсием всех компаний участников. Во время исполнения проекта и осуществления всех производственных операций было обеспечено нахождение на объекте достаточного количество компетентного технического персонала со стороны Компании Оператора для соблюдения всех мер безопасности. Два инженера ПБ (промышленной безопасности) на полевом автономном объекте и один инженер ПБ на производственной базе обеспечивали непрерывный контроль за безопасностью и реализовывали все мероприятия (учебные тревоги, оценки рисков, регулярные инспекции, обсуждения и оформление нарядов допуска, и т.д.) направленные на повышение уровня и культуры безопасности.

В отношении Контроля Качества были разработаны индивидуальные программы с каждым сервисным подрядчиком по подготовке оборудования перед началом работ следуя международным стандартам и внутренним требованиям компании Репсол. В процессе подготовки непосредственное участие принимали представители компании – оператора: инженеры проекта и независимые инспекторы, обеспечивающие контроль за процессами приемки всего оборудования выделенного под проект, и соблюдение всех процедур и запланированных объемов работ.

Категория сложности скважины

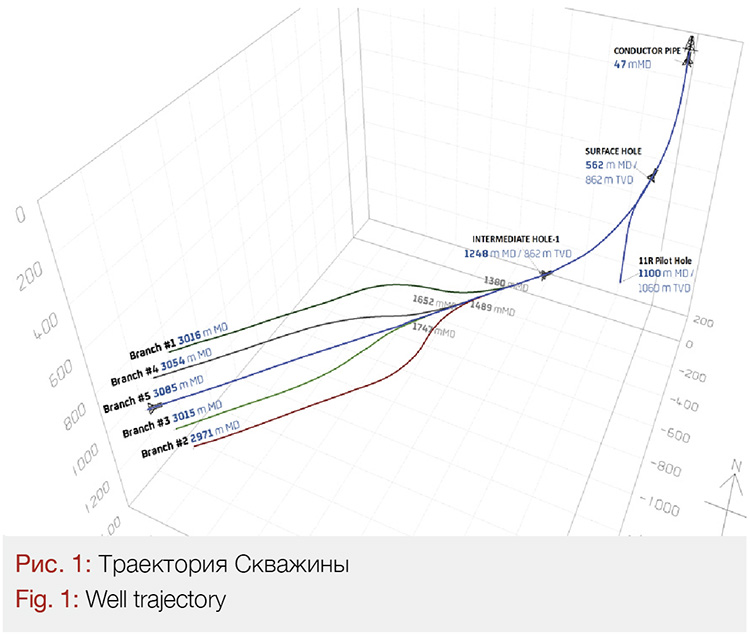

Две скважины, пробуренные в рамках операционной программы 2020, согласно международной классификации попадают в группу скважин с большим отходом при малых вертикальных глубинах с коэффициентом сложности 2.9.

Набор зенитного угла обеих скважин начинается с глубины ≈ 100 м ниже стола ротора.

Траекория скважин была спланирована по псевдо-катернарному профилю, предполагающему постепенное и равномерное увеличение интенсивности искривления скважины с глубиной и ростом зенитного угла от 0 до 3˚/30м до интервала установки ГНО в конце секции Эксплуатационной колонны над кровлей продуктивного пласта. В горизонтальной секции интесивность искривления достигала значений до 9˚/30м в интервале зарезки боковых стволов.

Преимущество выбранного профиля заключается в значительном снижении крутящего момента и осевых нагрузок при бурении, а также снижении износа обсадной колонны от воздействия работы бурильного инструмента. В случае данного типа скважин имеет место значительное количество оборотов вращения бурильной колонны и часов циркуляции при бурении всех стволов горизонтальной секции. Снижение осевых нагрузок создает благоприятные условия и повышает шансы успешного спуска нижнего заканчивания (фильтра-хвостовика).

Максимальная проходка по продуктивному пласту составила 7657 метров на одной из двух скважин, что является рекордом в Компании Репсол среди всех международных проектов.

Геология и геомеханика

Для лучшего понимания предпосылок к выбранному дизайну скважины и использованным техническим решениям, таким как конфигурация траекториии, конструкция скважины, технология заканчивания и др. — важно иметь представление геологических условий проекта.

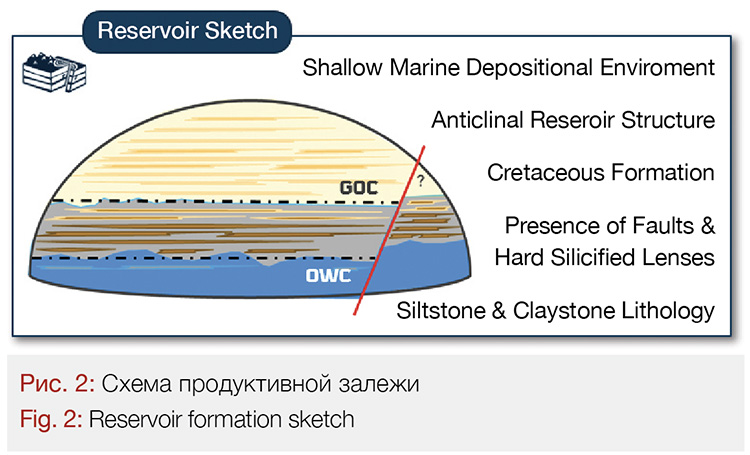

Геологический разрез достаточно простой, и состоит преимущественно из глин и аргилитов выше продуктивного пласта.

В разрезе имеется два песчаных коллектора расположенные на расстоянии ≈ 120м по вертикали друг от друга, разделенные глинистым инетрвалом. Мощность каждого инетрвала невелика и составляет 14 и 19 м соответственно. Пластовое давление в обоих залежах ниже давления насыщения, соответственно какждый коллектор имеет газовую шапку, а также водонапорный пласт ниже нефтенасыщенной зоны.

Режим давления по разрезу скважины – нормальный, близкий по градиенту к гидростатическому. Температурный градиент равен 4.2 град / 100м. Коррозионные составляющие в пластовой продукции, такие как углекислый газ и сероводород, отсутствуют.

Продуктиный пласт представлен тонким переслаиванием линз алевролита и аргиллита. Схематичное изображение залежи приведено на рисунке №2.

Поняв структуру коллектора сразу становится очевидным, что решение бурить скважины по траекториям таких сложный конфигураций вызвано необходимостью достичь как-можно большей площади дреннирования. Альтернативная опция с гидроразрывом пласта в данном случае не представляется возможной поскольку есть риск распространения трещины в газовую шапку, либо в нижезалегающий водонапорный пласт, что неприемлемо с точки зрения эксплуатации. Кислотная обработка пласта и другие варианты стимуляции призабойной зоны неприменимы для коллектора данной литологии и минералогического состава.

В отношении геомеханики на месторождении преобладает нормальный сбросовый режим с главным и самым большим – вертикальным напряжением (горное давление) и двумя горизонтальными напряжениями близкими друг к другу по своим абсолютным значениям. Анизотропия горизонтальных напряженй составляет ~ 5%, что означает минимальную разницу в устойчивости горизонтальных стволов при их бурении в разных азимутальных направлениях.

Залегающий выше продуктивного пласта глинистый интервал очень нестабилен и склонен к обрушениям, осбенно в интервалах высокого зенитного угла (конец промежуточной секции). В то же самое время из-за малой вериткальной глубины залегания продуктивного пласта (~777 м абс. отм.) градиенты поглощения и гидроразрыва пласта имеют относительно низкие значения, что значительно сужает границы окна бурения по давлениям и усложняет условия бурения.

Особенности конструкции и дизайна скважины

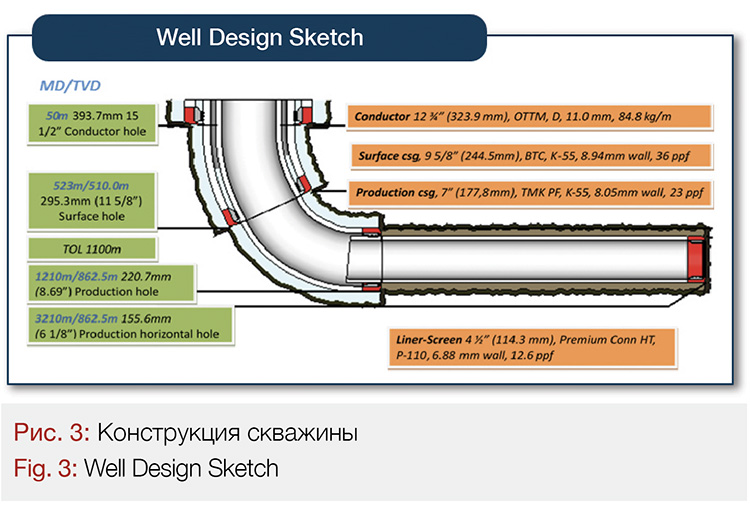

В продолжение обзора геологии проекта важно отметить такие факторы, как отсутствуие в разрезе интервалов аномально высокого/низкого давлений, однордность литологии по разрезу, что предопределило достаточно простую конструкцию скважин. Более того, выбранная трехколонная конструкция является достаточно стандартной в отрасли, была ранее проверена и оптимизирована на более простых 10-ти предыдущих скважинах, построенных Компанией Репсол на данном проекте. Конструкция скважины состоит из следующих по размеру колонн: 12-3/4” (323.9 мм) направление, 9-5/8 (244.5 мм) кондуктор, 7” (177.8 мм), Эксплуатационная колонна, и 4.5” (114.3 мм) фильтр-хвостовик, спускаемый в горизонтальную секцию продуктивного пласта (на последних двух многозабойных скважинах с БОВ хвостовик был спущен только в основной ствол, оставляя другие боковые стволы открытыми).

Уникальной особенностью дизайна и технологии бурения данных скважин является первое применение раствора с ультранизкой реологией на водной основе для бурения наиболее длинных и сложных горизонтальных секций в то время, как предыдущие более простые горизотальные секции на данном проекте и, как правило, все сложные горизонтальные скважины в отрасли на сегодняшний день бурятся с применением раствора на углеводородной основе.

Этот новый концепт на практике оказался рабочим и достаточно эффективным. ЭЦП (эквивалентная циркуляционная плотность) хорошо контролировалась в пределах границ устойчивости ствола, обработка раствора и утилизация отходов оказались намного проще в реализации, безопаснее и экологичнее по сравнению с РУО, без какого-либо дополнительного негативного воздействия на продуктивный пласт. Главным достижением в данном вопросе была экономия затрат на приготовление и поддержание свойств системы растворов на водной основе, поскольку процесс постоянного разбавления осуществлялся за счет введения простого рассола, по сравнению с дорогим базовым маслом, в случае применения РУО.

Для подтверждения концепта применимости РВО для горизонтальных скважин в данных горно-геологических условиях на этапе планирования были проведены следующие лабораторные испытания:

• Тест на набухание образца горной породы (керна) погруженного в различные рецептуры рассолов NaCL, KCL, NaOH (pH=9) при пластовой температуре на 30 дней — плановое время бурения горизонтальной секции сквжины, в течение которого раствор находится в контакте с горной породой.

• Тест на емкость катионного обмена CEC – для оценки реактивности твердых частиц выбуренной породы.

• Ситовой анализ прохождения выбуренных твердых частиц после взаимодействия с системой РВО черех купоны(образцы) фильтра-хвостовика.

Хорошая очистка ствола была обеспечена созданием турбуллентного режима, который получилось достичь благодаря ультранизкой реологии раствора наряду с применением лучших операционных практик бурения скважин с большим отходом от вертикали.

Стратегия нижнего заканчивания скважины предполагала спуск 4.5” (114 мм) фильтра-хвостовика только в основной ствол, оставляя боковые горизонтальные стволы открытыми. Решение оставить часть горизонтальной секции необсаженной было принято для оценки устойчивости открытых стволов путем мониторинга профиля притока от всех стволов и определения времени, в течение которого боковые стволы будут оставаться открытыми, а также момента, в который произойдет их обрушение. В рамках изучения данного вопросы были проведены глубокие геомеханиеские исседования для определения величины “безопасной” депрессии на пласт и способа вывода скважины на режим для правильного распределения околоскважинных напряжений с созданием эффекта “Арки” вокруг ствола, поддерживающего его стабильность во время добычи.

Хостовик был установлен с чередованием глухих труб и фильтров, распределенных по стволу в интервалах с лучшими коллекторскими свойствами.

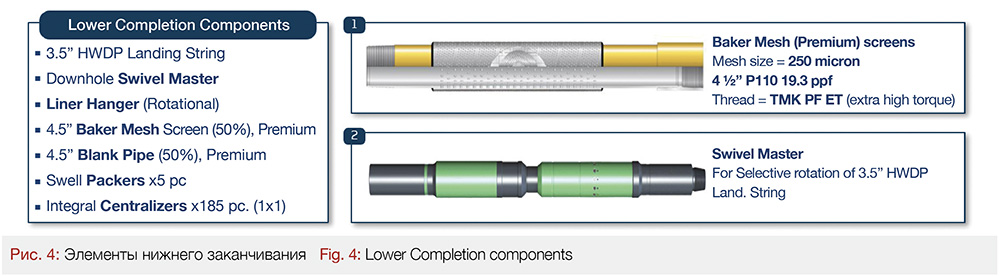

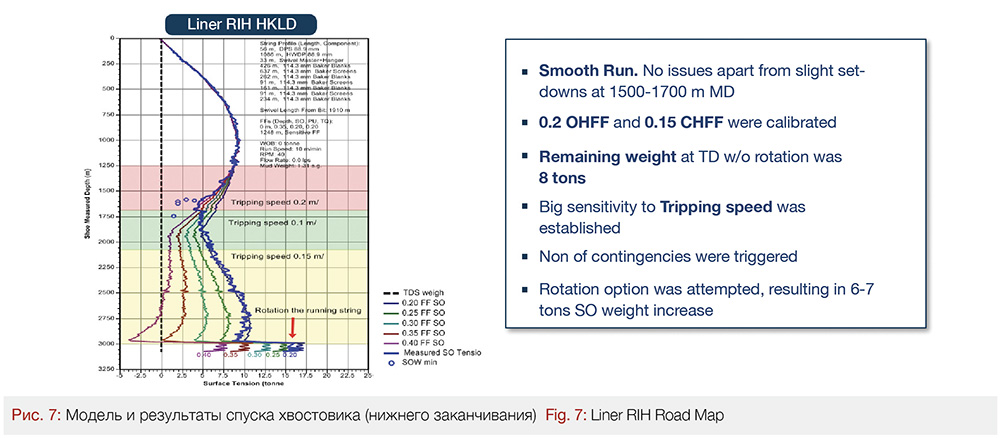

Компоновка нижнего заканчивания сочетала в себе два технических решения минимизирущих риски неуспешного спуска, который казался возможным согласно рассчетным моделям. Модели осевых нагрузок демонстрировали очевидные риски недохождения колонны с хвостовиком в случае «плохого» состояния ствола скважины (при коэффициенте трения > 0.35). Исходя из этого было предусмотрено два превентивных решения:

• Включение в компоновку забойного вертлюга, позволяющего снижать осевые нагрузки транспортной колонны путем ее независимого вращения от хвостовика. Данное решение было принято больше для того, что бы оценить эффективность технологии в условиях конкретных скважин, где длина транспортной колонны достаточно велика.

• Спуск Фильра-Хвостовика с Премиальными Высокомоментными резьбовыми соединениями, позволяющим вращение всей колонны совместно с хвостовиком.

Важным фактором в пользу применения стольких превентивных мер для спуска хвостовика было недостаточное понимание возможных условий и состояния открытого ствола скважины после его бурения с раствором на водной основе, а также для опробования новых технических решений, таких как забойный вертлюг для будущих эксплуатационных сквжаин.

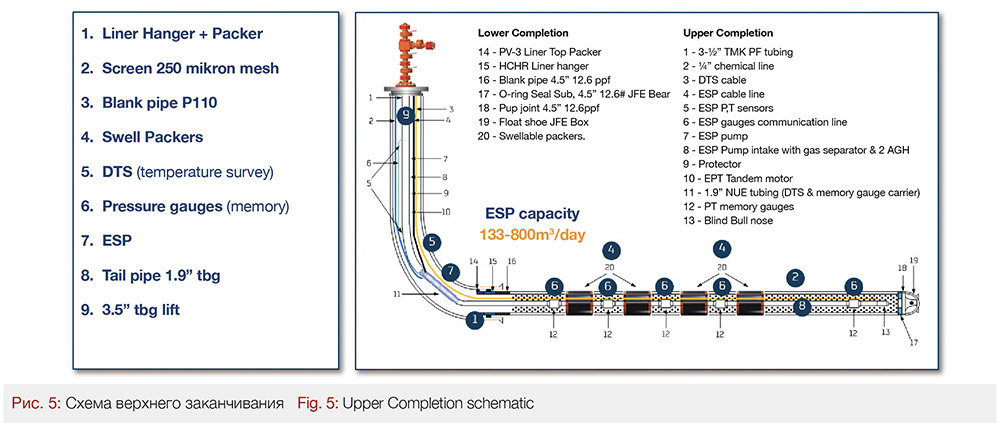

Верхнее и промежуточное заканчивания скважины были спланированы для последующего испытания скважин с помощью Электро-Центробежного насоса, системы непрывного измерения температуры и давления по всей длине горизонтальной секции для контроля добычи, и оценки вклада притока от каждого ствола горизонтальной секции. Промежуточное заканчивание с оптоволоконным кабелем для измерения температуры и мандрелями датчиков давления были спущены на 48 мм НКТ внутри 114 мм хвстовика в то время, как верхнее заканчивание (ЭЦН) было установлено на 89 мм НКТ в 178 мм Эксплуатационной колонне. Важно отметить, что в составе 114 мм хвостовика были установлены набухающие пакера между окнами боковых стволов. Данная стратегия заканчивания позволяет селективную изоляцию боковых стволов в случае прорыва из них газа или воды путем установки двухпакерной компоновки внутри 114мм хвостовика в интервале окна нежелательного бокового ствола.

Технические вызовы

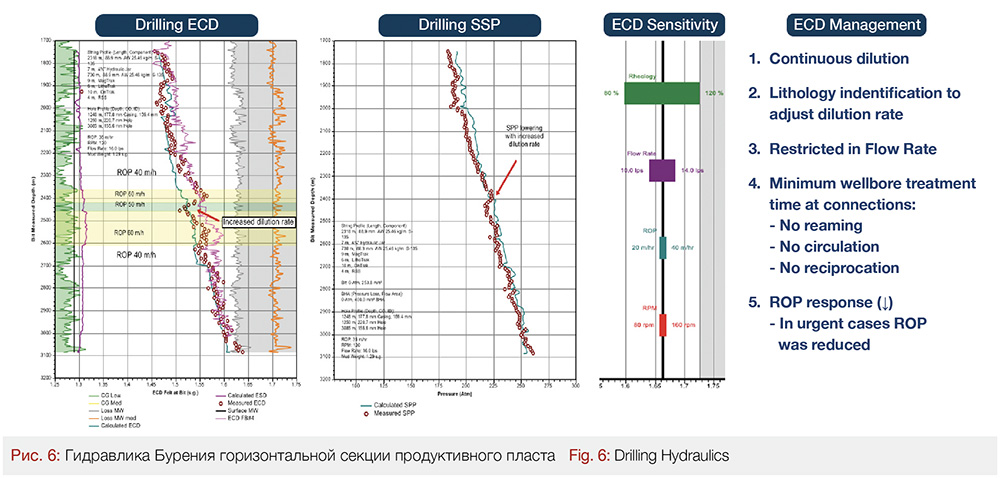

Самым критичным инженерным аспектом на этапе планирования и реализации проекта была Гидравлика бурения. Контроль роста эквивалентной циркуляционной плотности (ЭЦП) был главной проблемой для скважин с большим отходом при малой вертикальной глубине, что также было доказано по опыту предыдущих скважин.

По результатам предварительного моделирования было очевидно, что существует высокий риск превышения минималного горизонтального стресса с сопутствующими поглощениями раствора.

Для решения проблемы с контролем роста ЭЦП (эквивалентной циркуляционной плотности), было предусмотрено применение раствора на водной основе с ультра-низкой реологией.

Согласно практике бурения скважин с БОВ, главный параметр раствора влияюший на ЭЦП – это реология раствора при малых скоростях сдвига (6/3 показания ротационного вискозиметра). Стратегия контроля тренда ЭЦП заключалась в постоянном и внимательном наблюдении за реологическими параметрами раствора.

В случае использованной системы растворов удалось достичь настолько низких значений реологии, как 1 и 2 при скоростях сдвига ротационного вискозиметра 3 и 6 соответственно, что и было главной идеей использования данного типа раствора. Однако, важно отметить, что даже незначительные изменения значений данных параметров в большую сторону, вызванные увеличением содержания твердой фазы, приводили к заметному росту ЭЦП. В отличие от реологии раствора, другие факторы, такие как Механическая Скорость бурения, скорость вращения колонны, дополнительные проработки каждой свечи и др. имели намного меньшее влияние на динамику ЭЦП. Таким опытным путем было подтверждено изначальное предположение о Реологии раствора, как о доминирующем факторе в вопросе контроля ЭЦП.

Процедуры контроля ЭЦП при бурении секции 155.6 mm (6 1/8”) заключались в постоянном разбавлении раствора по циклу в малых объемах с периодическим сбросом равных объемов раствора из приемного желоба напрямую в шламовый амбар (в обход вибросит). В моментах роста реолгии раствора объемы разбавления и сброса раствора увеличивались. Данный процесс был реализован при бурении всех пяти горизонтальных стволов каждой из двух скважин. Мнгновенная скорость проходки достигала значений 37 – 40 м/ч с кратковременным увеличением до 60 м/ч к концу основго ствола (в целях определения технического предела МСП). Бурение проводилось без каких-либо дополнительных лишних операций, таких как шаблонировки, проработки, дополонительные циклы циркуляции. В результате применения данных практик было получено значительное ускорение при бурении секций продуктивного пласта.

Постоянное разбавление раствора было также необходимо, поскольку оборудование очистки не справлялось с сильно размельченными выбуренными частицами горной породы. Размер и форма твердых частиц обусловлены минералогическим составом пород продуктивного пласта и механизмом разрушения твердых частиц от контакта с постоянно вращающейся бурильной колонной со скоростью 120 об/мин при выносе шлама с забоя на поверхность.

Применение вышеупомянутого водного раствора с ультранизкой реологией для бурения скважин с большим отходом было новшеством на данном проекте, и в отрасли в целом. Одним из опасений перед применением данной системы растора была его выносящая способность, которой могло быть недостаточно из-за чрезмерно низкой реологии раствора. На деле же получилось, что с водной системой раствора удалось достичь хорошую очистку скважины и транспорт шлама на поверхность благодаря режиму течения раствора, находящемуся в переходной между ламинармым и турбуллентным режимами зоне. Режим растора был определен посредством моделирования Гидравлики в двух разных симуляторах – Landmark и ERA, а состояние ствола и степень очистки были фактически оценены по дорожным картам осевых нагрузок процесса бурения.

Единственным недостатком использованной системы раствора было осаждение твердых частиц при отсутствии циркуляции в течение продолжительного времени. По этой причине отчасти, а также по причине нестабильности ствола вызванной эффектом свабирования, все движения бурильной колонны в открытом стовле производились с циркуляцией и вращением.

Другой инженерной сложностью данного проекта явилась конфигурация траектории скважин в горизонтальной секции с пятью протяженными и параллельными горизонтальными стволами напоминающими форму «вилки». Бурение горизонтальных стволов требовало обеспечения как можно меньшей интенсивности искривления при зарезке нового (основного) ствола — вниз, и как можно большей интенсивности искривления при отклонении боковых стволов от основного вверх и в стороны. Сервисный подрядчик по Наклонно-направленному бурению продемонстрировал отличный результат по выполнению траектории обеих скважин, а также по надлежащей подготовке внутрискважинного оборудования, которое проработало намного дольше его заявленного ресурса (450 часов циркуляции при 250 гарантированных часах), что является результатом выполненной на этапе подготовки программы контроля качества.

Помимо описанных выше инженерных вызовов, стоит отметить еще один важный момент относящийся к планированию установки верхнего и нижнего заканчиваний, связанный с недооценкой условий спуска и проблемами при исполнении.

Практики бурения скважин с БОВ

Стратегия нижнего заканчивания скважины подразумевает спуск фильтра-хвостовика только в основной ствол горизонтальной секции, оставляя боковые стволы необсаженными. Исходя из этого не было необходимости в тщательной очистке боковых стволов от шлама во время подъема КНБК до точки срезки нового ствола. Вдобавок, целью было минимизировать транспорт твердых частиц из боковых стволов в основной во избежание потенциальных проблем при финальном подъеме из основного ствола. Принимая во внимание два вышеуказанных фактора, было решено производить подъем КНБК из боковых стволов с циркуляцией, но без вращения и произести обратную проработку только на финальном подъеме из основного ствола. Однако, во время подъема из второго бокового ствола наблюдалось отклонение значений веса на крюке от ожидаемого тренда обозначая предпосылки и условия «запаковки». Во время бурения секции и подъема КНБК как с вращением, так и без, не было замечено никаких следов обрушения и обвала стенок скважины на поверхности. Изменения значений веса на крюке хорошо сходились с модельными трендами и коррелировались с изменениями значений ЭЦП.

В итоге, после подъема из второго ствола, процедуры были изменены в сторону подъема с вращением из боковых стволов в том числе. Очистка ствола во режиме обратной проработки в отличие от сгребания шлама в во время подъема без вращения проходила более безопасно. Негативным последствием обратной проработки боковых стволов было увеличение коэффициента трения в основном стволе по мере бурения горизонтальной секции из-за дополнительного количества шлама выносимого из боковых стволов и оседающего в основном стволе выше интервалов срезок. Коэффициенты трения на подъем и спуск увеличивались примерно на значение 0.05 после обратной проработки очередного бокового ствола. Несмотря на это постепенное ухудшение состояния ствола, никаких проблем во время финальной обратной проработки не произошло.

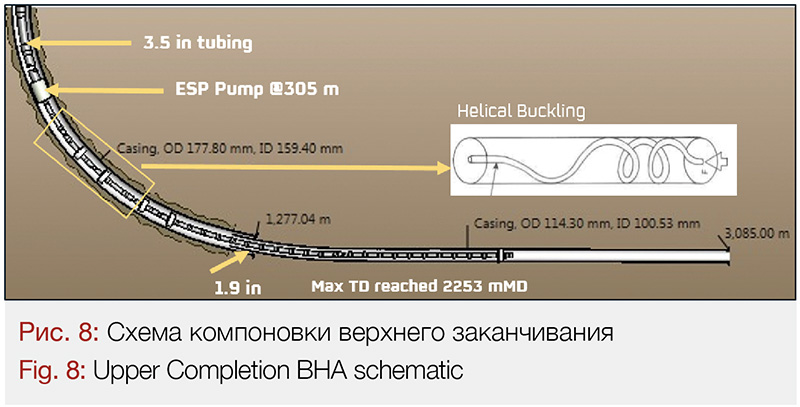

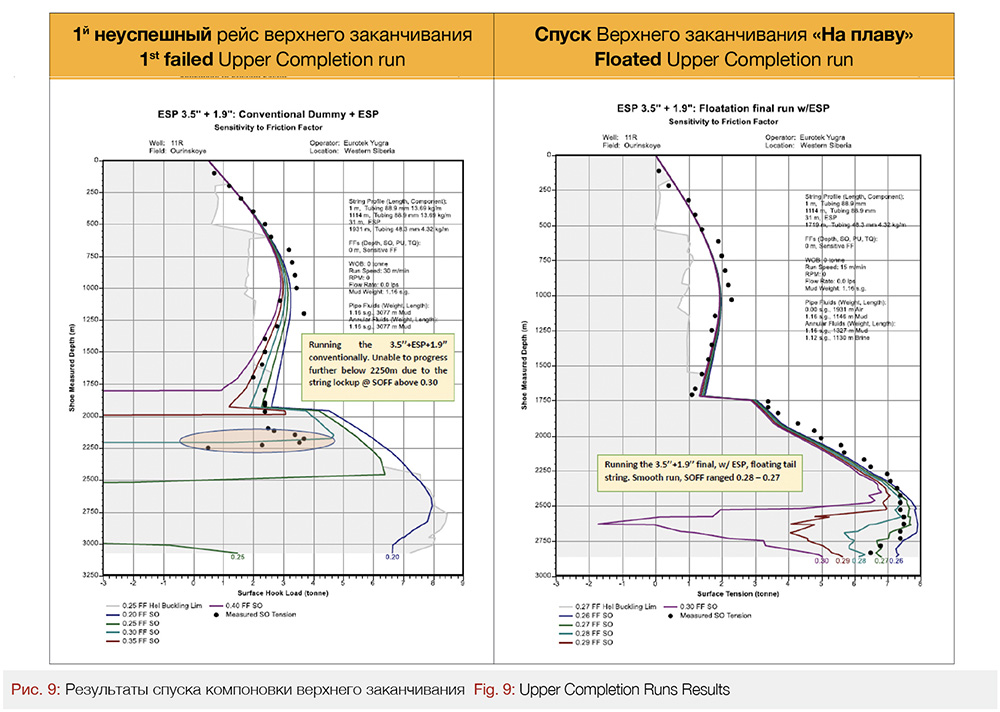

Спуск компоновки верхнего и промежуточного заканчивания

Спуск компоновки верхнего и промежуточного заканчивания получилось произвести не с первого раза из-за несоответствия фактических условий спуска (коэффициент трения в стволе) теоретическим, учтенным в плановой модели спуска. Предварительное моделирование данной операции проводилось в ПО Wellplan (Landmark), по результатам которого не было обнаружено проблем со спуском при коэфициентах трения до 0.35. Важно отмемить два момента: 1) При проведении расчетов на этапе планирования не было возможности в подтверждении (калибровки) плановой модели путем её сравнения с фактическими (историческими) данными аналогичных операций на предыдущих скважин, посколкьу эти данные никогда ранее не регистрировались 2) Wellplan (Landmark) выдает более оптимистичные результаты в сравнении с другими ПО, прим. ERA. Согласно модели ПО Wellplan проблемы со спуском ожидались при коэффициенте трения выше 0.4, в то время как модель ПО ERA говорила о возможности безопасного спуска только при коэффициенте трения < 0.2. Во время первого спуска, когда были получены фактические данные была подтверждена модель из ПО ERA, и соответствующим образом откалибрована модель ПО WellPlan. Причиной нуспешного спуска был спиральный изгиб 48 мм НКТ ниже ЭЦНа в интервале 178мм ЭК, а также ниже в интервале 114мм хвостовика.

Методом проб и ошибок, множества моделей спуска и пробных рейсов с различной конфигурацией КНБК инженерная команда пришла к решению спуска промежуточного заканчивания (48мм НКТ с оптоволоконным кабелем измерения температуры и датчиками давления) поплавковым методом, с воздухом внутри НКТ, изолированным специальными глухими муфтами от контакта с раствором в скважине. Решение спуска «на плаву» было подтверждено сначала по результатам расчетной модели, а затем пробного спуска колонны НКТ 89 мм + 48 мм (на плаву) без всех остальных элементов КНБК: ЭЦНа, оптоволоконного кабеля и датчиков давления. Условия спуска улучшились на ~0.1 значение коэф. Трения от 0.2 до 0.29 согласно модели ERA. В результате, итоговый рейс с полноценной КНБК был выполнен успешно с фактическими значениями веса на спуске совпадающими с ожидаемыми расчетными значения подтвержденных моделей. Снижение осевых нагрузок на колонну 48мм НКТ было достигнуто путем её облегчения, и снижения сжимающего усилия зоне ниже ГНО в 178мм ЭК и в 114мм хвостовике.

Результаты проекта

Главной задачей проекта было подтвердить возможность бурения многозабойных скважин с большим отходом с применением раствора на водной основе в условиях данного месторождения. Обе скважины были построены в рамках планового бюджета и сроков, получив важный опыт для дальнейшего планирования эксплуатационных скважин.

Положительные извлеченные уроки

1. Операции срезки боковых стволов. Срезки в открытом горизонтальном стволе продуктивного пласта никогда ранее не произодились на предыдущих скважинах данного месторождегния. Несмотря на это, все операции срезок новых стволов на двух последних скважинах были проведены успешно с оптимизацией времени срезки с 8 до 1.8 часов на операцию.

2. Спуск фильтра-хвостовика был также успешным с технической точки зрения, поскольку был произведен в нужный ствол из всех пяти стволов горизонтальной секции, без необходимости применения превентивных мер (вращение хвостовика, транспортной колонны) и с минимальными коэффициентами трения в обсаженном (0.15) и открытом (0.2) стволах.

3. Результат работы внутрискважинного оборудования превзошел все ожидания. Все элементы КНБК отработали намного дольше их заявленных ресурсов, позволяя бурить горизонтальные секции скважин без дополнительных спуско-подъемных операций. Данный результат подтвердил важность и эффективность мероприятий контроля качества, проведенных на этапе подготовки проекта.

4. Новая система растворов. Решающим фактором успеха даного проекта по праву стоит считать применение уникального бурового раствора на водной основе с ультранизкой реологией. Экономическая и техническая эффективность концепта были подтверждены на практике в определенных геологических условиях месторождения и проекта. Данное решение также оказалось более экологичным, простым и дешевым с точки зрения утилизации отходов, по сравнению с ранее использованным РУО.

5. Оптимизация технических операций. Две скважины были хорошим основанием для проведения детального анализа технических процессов, работы над ошибками и возможностями их исправления. Исключая ненужные операции при наращивании, проведении замера, циркуляции, и оптимизируя последовательность и время ключевых операций, промежуток времени между окончанием бурения свечи и началом бурения следующей был сокращен с 40 до 14 минут.

Области для улучшения

1. Поломки бурового оборудвания. Основой проблемой любого автономного объекта является доступность опций и выбор Буровой Установки. На данном проекте была использована новая буровая установка (с завода). Как и следовало ожидать, на первой скважине было потрачено много непроизводительного времени на исправление и ремонт всех заводских недоработок бурового оборудования. Это привело к большому значению показателя НПВ (непроизводительного времени) по части бурового подрядчика.

2. Спуск верхнего и промежуточного заканчивания. Проблема заключалась в отсутствии исторических данных на этапе планирования и невозможности подтвердить предварительные инженерные расчеты. Важным извлеченным уроком из данного опыта было применение концепта спуска колонны НКТ поплавковым способом, а также регистрации и хранении всех фактических данных операций для будущего использования.

3. Скорость передачи геофизических данных при бурении в режиме реального времени была ограничиващим Механическую скорость проходки фактором. Решением данной проблемы является использование высокочастотного пульсатора телесистемы с возможностью быстрой передачи большого объема данных геофизических приборов.

Авторы

Абальян Эрик,

Абальян Артур,

Андрэа Мартин Атанес

REPSOL